Seit 1979 bahnt sie sich ihren Weg durch Wald und Feld, Schlamm, Geröll und Schnee: die Mercedes G-Klasse. Dafür setzt der Hersteller auf besonders stabile Leiterrahmen. Gefertigt werden diese Rahmen bei MAGNA Presstec im österreichischen Lebring nahe Graz. Seit 2017 läuft die Produktion zur Modellpflege vollautomatisch auf einer Linie von KUKA. In enger Abstimmung lösten die Spezialisten beider Unternehmen verschiedene Herausforderungen, zum Beispiel die besondere Hallengeometrie oder das Maß und Gewicht der Bauteile.

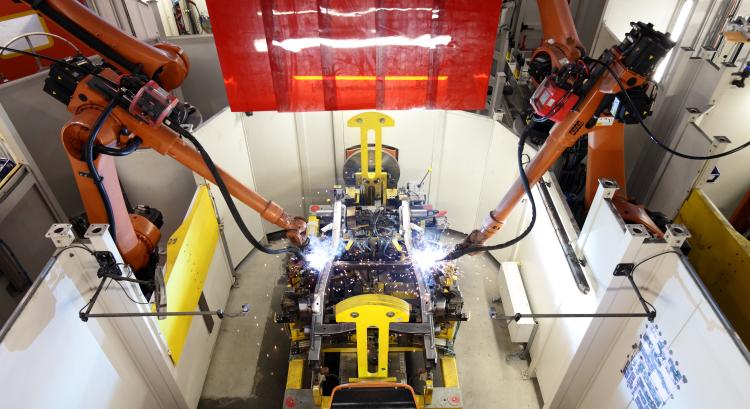

Robust und langlebig, dazu eine unverwechselbare Optik: Das äußere Erscheinungsbild der Mercedes-G-Klasse hat sich seit der Markteinführung nur wenig verändert. Nach dem jüngsten Update ist die Offroad-Ikone zwar 53 Millimeter länger und 121 Millimeter breiter und wirkt dadurch auf der Straße wie im Gelände noch präsenter. Ansonsten lag der Schwerpunkt jedoch mehr auf der Technik als auf der Optik. Der Leiterrahmen, das Kernstück zwischen Karosserie und Fahrwerk, das dem Fahrzeug die nötige Stabilität verleiht, wurde im Zuge der Neuauflage ebenfalls überarbeitet. Zeitgleich begann mit der neuen GKlasse auch eine neue Zeitrechnung in der Fertigung: Wo vorher noch vieles von Hand geschweißt wurde, übernimmt bei MAGNA Presstec diese Arbeiten nun eine automatische Produktionslinie von KUKA.

Erfahrener Partner für die Automatisierung

„Für uns war es das erste Mal, dass wir mit KUKA zusammengearbeitet haben“, sagt Armin Kleemaier, Projektleitung bei MAGNA Presstec. Den Ausschlag für die Kontaktaufnahme gab eine Referenz mit ähnlicher Aufgabenstellung, die KUKA bereits vor einigen Jahren umgesetzt hatte. Startpunkt für das gemeinsame Projekt war ein Workshop. „Es war sehr positiv, die Ziele und Ansprüche beider Seiten zusammen zu visualisieren und damit in die Umsetzung zu gehen“, erklärt Armin Kleemaier. Das anfängliche Grobkonzept, wie die Anlage aussehen könnte, wurde im Laufe des Projekts immer mehr verfeinert und konkretisiert.

Eine besondere Herausforderung: die Hallengeometrie. „Die gesamte Produktions- und Logistikfläche beträgt etwa 2.000 Quadratmeter. Jedoch ist nicht das gesamte Areal für die Produktionsanlage nutzbar. Hinzu kommt, dass die Produktionshalle sehr lang und schmal ist“, sagt Dominik Pfeiffer, Projektmanager bei KUKA. Beengte Platzverhältnisse also, für die individuelle Lösungen gefunden werden mussten. Beispielsweise, indem auf der linken Hallenseite ein Versorgungsgang für Drahtfässer oder Roboterequipment angelegt wurde. Bauteil-Racks dienen zur Ablage der einzelnen Teile während des Produktionsprozesses.

Dazu kamen die Maße und das Gewicht des Bauteils: Bei einer Länge von 4,30 Metern und einer Breite von 1,20 Metern bringt der Leiterrahmen über 230 Kilogramm auf die Waage. Verarbeitet werden ca. 145 Einzelteile. Die Gesamtlänge der Schweißnähte beträgt annähernd 80 Meter, zusätzlich werden über 200 Schweißpunkte gesetzt.

Speziell entwickelte und auf den Kunden zugeschnittene Rohbauanlage

Der Leiterrahmen setzt sich aus zwei Hauptgruppen und weiteren Einzelteilen zusammen. Die Fertigungslinien für den Vorder- und den Hinterbau sind von der Systematik her gleich aufgebaut, jedoch in der Anordnung spiegelverkehrt. Wesentliche Bestandteile sind die beiden Squeezing-Stationen, welche sich in mehreren weltweit durchgeführten Lessons-Learned-Einheiten als notwendig herausgestellt haben. Mit einem ausgeklügelten Schweißablauf werden die Teile danach möglichst verzugs- und spannungsarm verschweißt. Die nachfolgende geometriegebende Station (Geo-Station) verbindet die Längsträger mit den Querträgern und den Federdomen; ab diesem Zeitpunkt spricht man vom Vorder- bzw. Hinterbau. Die Besonderheit: Heften und Ausschweißen erfolgt nicht in separaten Schweißstationen, sondern direkt in den jeweiligen Stationen der Linie. Nach dem Anbringen weiterer Kleinteile wird jede Unterbaugruppe am Ende der Linie einer Qualitätskontrolle durch einen Werker unterzogen. Erst danach legt ein Roboter das Bauteil in einem Rack ab, und es wird dem nächsten Arbeitsschritt zugeführt.

In einer weiteren Geo-Station werden Vorder- und Hinterbau gemeinsam mit weiteren Einzelteilen zum Unterbau bzw. Leiterrahmen verbunden. In jeweils darauffolgenden Stationen werden die angebrachten Teile ausgeschweißt. Vor der Stanze ist noch ein Puffer vorgeschaltet, in dem die Bauteile auf eine einheitliche Temperatur abkühlen. Nach der Endkontrolle durch ein Inline-Messsystem und Qualitätsprüfer wird der fertige Leiterrahmen automatisiert zur Oberflächenveredlung übergeben.

Präzise Steuerung mit miKUKA

Zur Steuerung wurde der KUKA eigene Standard miKUKA eingesetzt. Informationen zum Maschinenstatus werden transparent dargestellt und standardisierte Funktionen erleichtern die Bedienung. Mit miControl und miView als integralen Bestandteilen der Softwarelösung erhalten Endkunden bewährte und getestete Programmbausteine. Sie ermöglichen dem Anwender, sehr schnell und ohne viel Aufwand Bedien- und Anzeigefunktionen zu erstellen und zu erweitern. „Durch diese Steuerung sind unsere Kunden in der Lage, im Sinne der Industrie 4.0 zu produzieren. Wir sorgen mit unserer Steuerungstechnik für die nötige Vernetzung, Selbstkonfiguration und Selbstdiagnose“, sagt Dominik Pfeiffer.

20.000 Leiterrahmen pro Jahr

Seit Mai 2017 ist die Anlage verkettet und in Betrieb. „Das Schweißen läuft nun äußerst prozessstabil ab und wir erreichen mit geringem Personaleinsatz eine optimale Qualität sowie eine hohe Ausbringung“, fasst Dominik Pfeiffer zusammen. Im Einsatz sind 45 Roboter, insbesondere vom Typ KR 30 L16 als Schweißroboter und KR240 als Handler. An einer abschließenden Inline-Messstation vermisst ein Roboter mit Kamera und Linien-Laser die Bauteile und sorgt dafür, dass die Rahmen zu 100 Prozent auf ihre maßlichen Merkmale wie Löcher, Bolzen, Kanten und Flächen geprüft werden. Dies gewährleistet eine konstante Bauteilqualität.

In zwei Schichten erreicht MAGNA Presstec eine Ausbringung von 20.000 Leiterrahmen pro Jahr. Armin Kleemaier ist zufrieden mit dem Verlauf und dem Ergebnis. Sein Fazit: „Die Zusammenarbeit mit KUKA war gut und verbesserte sich im Lauf der Zeit noch weiter. Wenn Störeinflussgrößen aufgetreten sind, konnten wir auch diese immer gut abarbeiten. So haben wir das Projekt gemeinsam zum Erfolg geführt.“