Ein KUKA Roboter vom Typ KR 20 automatisiert beim Hausgerätehersteller Miele die Produktion von Antriebsmotoren für Haushaltswäschetrockner. Mittels Kamerasystem arbeitet der Roboter weitestgehend eigenständig.

Roboter arbeiten zunehmend autonom. Ein Grund dafür: Kamerasysteme nehmen immer präziser ihre Umgebung wahr. Damit können sie auf veränderte Situationen flexibel reagieren und Stillstandzeiten deutlich reduziert werden. Ein Beispiel dafür findet sich in der Produktion des Hausgeräteherstellers Miele. Dort führt ein KUKA Roboter der niedrigen Traglastklasse kameragestützt Bauteile dem Montageprozess zu.

Mittels Sensoren oder Kamerasystemen nehmen Roboter ihre Umgebung immer präziser wahr. Dadurch können sie flexibel auf neue Situationen reagieren und es entstehen völlig neue Anwendungsmöglichkeiten. Die Vorteile für die Unternehmen liegen auf der Hand: höhere Autonomie der Industrieroboter, mehr Flexibilität im Bauteilhandling und kürzere Stillstandzeiten.

Kameragestützte, roboterbasierte Applikationen bieten Vorteile

Die beiden Unternehmen Heinen Automation GmbH & Co. KG sowie ID Ingenieure & Dienstleistungen GmbH sind auf die Umsetzung von roboterbasierten Applikationen spezialisiert. Gemeinsam haben sie ein Palettier-System beim Hausgerätehersteller Miele & Cie. KG im Werk in Euskirchen in Nordrhein-Westfalen geplant und umgesetzt. Ein KUKA Roboter führt dabei kameragestützt Bauteile der Produktion zu. „Es war der explizite Wunsch von Miele, eine individuelle Handlings-Applikation zu realisieren, die einfach und schnell auf unterschiedliche Bauteile und Montageprozesse umgestellt werden kann“, sagt Michael Miessen, verantwortlich für das technologische Konzept der Anlage bei der Heinen Automation GmbH & Co. KG. Das Palettier-System muss unterschiedliche Bauteile bearbeiten können. Deshalb entschieden sich die beiden Unternehmen für die roboterbasierte Applikation, denn diese bietet gegenüber einem manuellen Prozess oder einem Linearportal mehrere Vorteile: „Insbesondere unter ergonomischen Gesichtspunkten war die manuelle Tätigkeit nicht mehr zeitgemäß. Dazu kommt, dass die Taktzeiten erhöht werden sollten, was in der bestehenden Form nicht mehr möglich war. Um Platz zu sparen, die Anlage wirtschaftlich umsetzen zu können und um die nötige Flexibilität gewährleisten

zu können, wurde auf eine aufwändige Zellenkonstruktion verzichtet“, nennt Michael Gottschalk, Geschäftsführer der ID Ingenieure & Dienstleistungen GmbH, die Punkte, die für einen Roboter und gegen ein Linearportal sprachen.

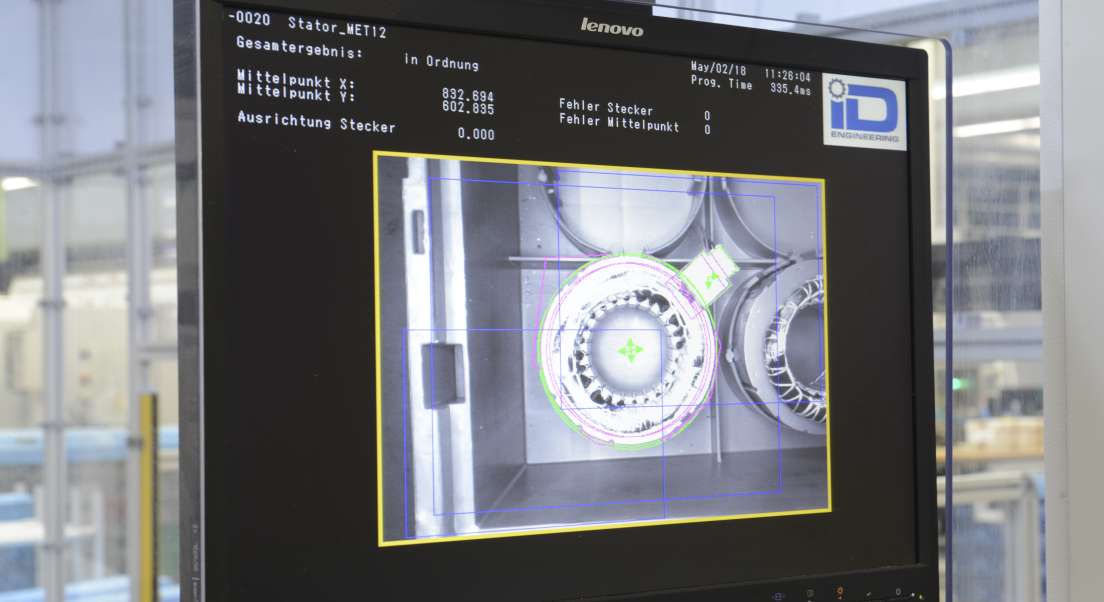

Im Mittelpunkt der Anlage steht ein KUKA Roboter vom Typ KR 20. Das Besondere: Er ist am Greifer mit einer Kamera ausgestattet. Diese prüft sowohl die Menge der zu bearbeitenden Bauteile sowie deren exakte Position und erkennt Fehler, die durch den Transport oder durch menschliche Eingriffe entstanden sind. Damit ist die roboterbasierte Applikation äußerst flexibel und verfügt über einen hohen Grad an Autonomie.

Bauteile autonom aufnehmen und präzise ablegen

„Die Aufgabe des Roboters besteht darin, teilgeordnete Statoren automatisiert dem Montageprozess zuzuführen“, fasst Michael Miessen zusammen. Die unbeweglichen Motorenteile sind Teil des Antriebsmotors der Haushaltswäschetrockner. Im ersten Produktionsschritt liefert ein Mitarbeiter die Paletten mit Kleinladungsträgern (KLT), in denen die Statoren lagern, mittels Hubwagen an die Anlage an und legt sie auf dem Aufnahmerollgang ab. Nachdem die Palette in den Arbeitsbereich des Roboters zugeführt wurde, verfährt der Roboterarm darüber. An einem seiner Mehrfachgreifer ist eine Kamera angebracht, die die Befüllung der Kleinladungsträger prüft. Anschließend bewegt sich der Roboter über den ersten zu packenden Stator und prüft dessen genaue Positionierung. Die Prüfung ist notwendig, da die Bauteile aufgrund von Erschütterungen beim Transport oder durch Verschleiß des KLT mehrere Zentimeter von der Norm abweichen können.

Mithilfe der Kamera können die Abweichungen erkannt und die Statoren ohne Hilfe des Werkers autonom mit dem Robotergreifer aufgenommen werden. Anschließend legt der Roboter das Bauteil in einer Wendestation ab. Dort wird dessen exakte horizontale Lage in der Ausgangsposition und nach einer 180°-Drehung bestimmt. Das ist notwendig, um eventuelle Unebenheiten im Hallenboden auszugleichen. An diesem Punkt endet die Arbeit des KR 20 an dem Bauteil. Die weitere Bearbeitung erfolgt durch ein Handlings-Portal, das den Stator schließlich im Warenträger positioniert. Der Roboter wiederholt währenddessen den Arbeitsvorgang so lange, bis der Kleinladungsträger geleert ist. Anschließend stapelt der Roboter der niedrigen Traglastklasse diese auf einer Palette auf dem Entnahmerollgang. Wenn alle KLT entleert wurden und auf dem Entnahmerollgang gestapelt sind, wird die so befüllte Palette aus der Anlage transportiert. Der gesamte

Prozess kommt somit ohne Eingreifen eines Werkers aus.

Flexibilität ist Trumpf

„Wir freuen uns, dass wir ein wirtschaftliches, aber auch flexibles und platzsparendes Anlagendesign geschaffen haben. Vor allem, dass der Roboter in der Lage ist, mit verschiedenen Statoren aus einem Verpackungsbehälter umzugehen, ist ein großes Plus an Flexibilität“, sagt Michael Gottschalk. Die Anforderungen an den Roboter sind hoch, schließlich muss er an 220 Tagen im Jahr durchgehend im Zweischichtbetrieb die Statoren zuverlässig anliefern. Die Verfügbarkeit sollte laut Miele 95 Prozent betragen. Zudem sollte eine Autonomiezeit von 104 Minuten gewährleistet sein. Das entspricht bei drei vollbeladenen Paletten mit je 160 Statoren einer Taktzeit von 13 Sekunden. Weitere KUKA Komponenten sind die Steuerung KR C4 sowie die PROFINET Schnittstelle. Die Anlage ist seit Anfang März 2018 in Betrieb. „Wir freuen uns, dass die Umsetzung so reibungslos geklappt hat. Bislang erfüllt die Anlage zu 100 Prozent unsere Erwartungen“, sagt Jürgen

Zdunek, Fertigungsleiter bei Miele in Euskirchen.

[ES FEHLEN SECHS BILDER]