In Zeiten von sinkenden Losgrößen, kürzer werdenden Produktlebenszyklen und volatilen Märkten stehen Arbeitsplätze, an denen Mensch und Roboter flexibel Hand in Hand zusammen arbeiten können besonders im Blickfeld. Aus dieser engen Zusammenarbeit von Mensch und Cobot ergeben sich jedoch auch hohe Anforderungen an die Sicherheitseinrichtungen eines Cobot-Arbeitsplatzes.

Zur Absicherung kommen neben integrierten Kraft-Momenten-Sensoren in den Cobots selbst vor allem optische Sensoren zur Umgebungsüberwachung zum Einsatz. Vor dem Start der Produktion ist dennoch eine Zertifizierung entsprechend der BG-Richtlinien im Rahmen einer Sicherheitsabnahme notwendig.

Nachlaufweg ist entscheidend

Dazu muss der Cobot samt Werkzeug und Bahnbewegung vor Ort vermessen und getestet werden. Nur so kann gewährleistet werden, dass für den Menschen keine Gefahr vom Cobot ausgeht. Besonders der Nachlaufweg des Cobots ist für die Zertifizierung entscheidend. Dieser Nachlaufweg entspricht der zurückgelegten Strecke nach dem Auslösen eines Not-Halt-Signals.

Der Weg zur fertigen Cobot-Applikation ist daher Zeit- und Knowhow-intensiv. Nach heutigem Stand der Technik kann die Vermessung erst stattfinden, wenn die konkrete Anwendung aufgebaut ist. Dadurch sind Cobot-Applikation in der Praxis für geringe Losgrößen oft unwirtschaftlich.

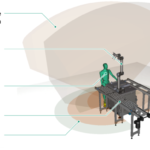

Das Fraunhofer IWU entwickelt daher derzeit gemeinsam mit dem Startup Coboworx eine innovative Methode zur Beschleunigung und Vereinfachung dieser Sicherheitsabnahme. Konkretes Anwendungsszenario ist ein Cobot, der eine Pick&Place Aufgabe übernimmt und mit Laserlinienscannern und Radarsensoren zur Umgebungsüberwachung abgesichert ist.

Digitaler Zwilling des Cobot

Um den Cobot möglichst schnell in Betrieb nehmen zu können, setzen die Dresdner Forscher einen digitalen Zwilling der gesamten Cobot-Applikation ein. Dabei soll das Simulationsmodell des Cobots das Bewegungsverhalten des realen Roboters besonders präzise abbilden. Damit können die Sicherheitstests virtuell am Computermodell durchgeführt werden, ohne dass die Cobot-Applikation real aufgebaut ist.

Dazu müssen die Methoden der virtuellen Inbetriebnahme (VIBN) auf die Cobot-Sicherheitsanforderungen angepasst werden. Denn: Für die Prüfung von Steuerungsfunktionalitäten bilden aktuelle VIBN-Modelle zwar die Realität ausreichend genau ab, für eine Sicherheitsprüfung ist jedoch auch das detaillierte Bewegungsverhalten des Cobots samt Überschwingen nach einem Nothalt entscheidend.

Um virtuelle Sicherheitsabnahmen zu ermöglichen, entwickeln die Forscher der interdisziplinären Abteilung für Cyber-physische Produktionssysteme des Fraunhofer IWU für die virtuelle Inbetriebnahme ein Modell des Cobots mit besonderer Detailtiefe. Zudem implementieren sie zusätzliche Algorithmen, um das Bewegungsverhalten realitätsnäher abzubilden.

Detailliertes Modell

Neben den Motorreglern wird dazu im Modell auch eine Vielzahl von mechanischen und dynamischen Einflussfaktoren berücksichtigt. Dadurch bewegt sich der digitale Zwilling des Cobots nicht nur ohne Verzögerung auf Anweisung der realen Steuerung, sondern zusätzlich mit für die Sicherheitsbewertung ausreichender Genauigkeit.

Während der Simulation dokumentieren virtuelle Sensoren, beispielsweise am Roboterflansch oder an der Werkzeugspitze, präzise die ausgeführte Bewegung des virtuellen Cobots. Daraus lassen sich Position, Geschwindigkeit, Beschleunigungen und auch Nachlaufwege errechnen. Eine reale Vermessung des Nachlaufweges soll somit zukünftig nicht mehr notwendig sein.

Anhand des digitalen Cobot-Zwillings des Fraunhofer IWU und Coboworx sollen Cobot-Applikationen künftig schon in der Planungsphase oder parallel zum laufenden Betrieb geprüft werden können. Aufwändige Messungen und teure Stillstandzeiten können so minimiert werden. Es eröffnet sich ein schneller und wirtschaftlicher Weg zu sicheren Cobot-Arbeitsplätzen.

Fraunhofer IWU

www.iwu.fraunhofer.de

www.kognitive-produktion.de

Coboworx GmbH

Virtuelle Inbetriebnahme und digitaler Zwilling

Mit der virtuellen Inbetriebnahme VIBN kann die Steuerung realer Produktionssysteme an einem digitalen Zwilling in Betrieb genommen werden. Der digitale Zwilling für eine VIBN umfasst ein Modell aller Maschinenkomponenten samt Motoren und Sensoren. Diese werden dreidimensional visualisiert und bewegliche Komponenten werden mit Gelenken versehen. So entsteht aus dem starren CAD-Modell beispielsweise ein seriell beweglicher Roboter.

Voraussetzung für eine VIBN ist die Berechnung des Simulationsmodells in deterministischer Steuerungsechtzeit, also mit einer Antwortzeit von bis zu 1 ms. Reale Steuerungen können für eine „Hardware-in-the-Loop Simulationen“ (HiLS) über gängige Feldbusse an den Computer angeschlossen werden, auf dem der digitale Zwilling läuft. Das wie üblich geplante Steuerungsprojekt des Roboters wird auf der Steuerungshardware gestartet, die dann anstelle der realen Motoren mit den virtuellen im Simulationsmodell kommuniziert.

Der Cobot auf dem Computerbildschirm bewegt sich ohne Verzögerung auf Anweisung der realen Steuerung. Für die Prüfung der Steuerungsfunktionalitäten bilden aktuelle VIBN-Modelle die Realität ausreichend genau ab. Für eine Sicherheitsprüfung ist jedoch auch das detaillierte Bewegungsverhalten des Cobots entscheidend, da dies maßgeblich das Überschwingen nach einem Nothalt bedingt.

Zu den Autoren

Philip Jerke, Wissenschaftlicher Mitarbeiter, Fraunhofer IWU

Christer Schenke, Gruppenleiter Modellbasierte Entwicklung selbstoptimierender Produktionssysteme, Fraunhofer IWU

Olaf Gehrels, Geschäftsführer coboworx GmbH

Mehr zum Thema Industrie 4.0