Scara-Roboter in a Nutshell

- Scara-Roboter besitzen vier Achsen und sind damit ideal für schnelle Pick-and-Place-Aufgaben sowie Füge- und Montageprozesse in einer horizontalen Ebene.

- Hohe Geschwindigkeit und Präzision

- robust, platzsparend und relativ kostengünstig. Zudem sind Bewegungen der Scara-Roboter durch die vier Achsen einfacher zu programmieren als 6-Achs-Bewegungen.

- Verbreitet in der Elektronikindustrie

Inhaltsverzeichnis

1. Wieviel Scaras werden weltweit eingesetzt?

2. Wie sind Scara-Roboter aufgebaut?

3. Die Geschichte der Scaras

4. Woher kommt der Begriff Scara?

5. Einsatzbereiche der Scara-Roboter

6. Welche Vorteile und Nachteile haben Scara-Roboter?

7. Wer sind Hersteller von Scara-Robotern?

8. Epson: mehr als 300 Scara-Varianten

9. Omron: Passend zum Automationsportfolio

10. Stäubli: Scaras auch für besondere Fälle

11. Yamaha: Roboter mit integrierter Bildverarbeitung

12. Spezielle Scara-Kinematiken

Die 4-achsigen Scara-Roboter sind ein besonderer Typ von Industrierobotern. Die Form des „Selective Compliance Assembly Robot Arm“ erinnert an einen menschlichen Arm, im Vergleich zu den sechsachsigen Knickarmrobotern besitzt ein Scara-Roboter jedoch lediglich vier Achsen: drei Rotationsachsen und eine Linearachse. Scara-Roboter werden daher auch als Horizontal-Gelenkarmroboter bezeichnet:

Kurzum: Scara-Roboter sind also Roboterarme mit einer sehr speziellen Bauform. Sie können – im Gegensatz zu den flexiblen Knickarmrobotern nur parallel zu einer Arbeitsebene arbeiten – das aber sehr schnell und präzise. Daher sind Scaras ideal für Füge- und Montage-Aufgaben oder Pick&Place-Anwendungen. Sie sind zudem recht robust, platzsparend und relativ kostengünstig. Zudem sind die Vierachs-Bewegungen einfacher zu programmieren als 6-Achs-Bewegungen.

Ideal für schnelle Pick-and-Place-Aufgaben sowie Füge- und Montageprozesse in einer horizontalen Ebene

Wieviel Scaras werden weltweit eingesetzt?

Laut dem Weltroboter-Verband IFR (International Federation of Robotics) ist der Scara-Einsatz von 2019 auf 2020 um 31 Prozent auf den neuen Höchststand von rund 70.400 Scara-Robotern gestiegen. Der Anteil der vierachsigen Montageroboter an den Industrieroboter-Gesamtinstallationen ist damit auf 18 % gewachsen – insgesamt wurden 2020 384.000 Industrieroboter weltweit ausgeliefert.

Der Absatz von Scara Robotern ist laut der IFR-Statistik in den letzten Jahren (2015 bis 2020) deutlich stärker gestiegen (plus 19 %) als der Industrieroboter-Einsatz insgesamt (plus 9 %). Grund für den Scara-Aufschwung ist vor allem der steigende Bedarf in der Elektronikindustrie.

Denn die boomende Elektro-/Elektronikindustrie ist die größte Abnehmerbranche für Scara-Roboter: Auf die Elektronikindustrie entfallen etwa zwei Drittel der Scara-Nachfrage. In der Elektronikindustrie sind die Hälfte der dort eingesetzten Roboter Scara-Roboter. Die Scaras haben aber auch hohe Marktanteile in Nischenmärkten, wie in der Papierindustrie, in der Textilindustrie und in der Pharmaindustrie. Von den im Jahr 2020 installierten Scara-Robotern gingen 83 % nach Asien, was vor allem an der starken Elektronikindustrie in Südostasien liegt.

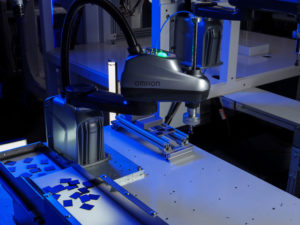

Bild: Omron

Wie sind die Vierachs-Roboter aufgebaut?

Ein Scara-Roboter besitzt vier Freiheitsgrade: drei Rotationsachsen in x- und y-Richtung und eine z-Linearachse. Sämtliche Achsen sind als serielle Kinematik ausgeführt. Die Roboter-Struktur besteht aus zwei Armen, die an der Basis und dem Schnittpunkt der Arme eins und zwei verbunden sind.

- Die erste Achse ist der um den Roboterfuß drehbare Schwenkarm.

- Die zweite Roboter Achse ist das am ersten Arm befestigte Gelenk des Schwenkarms.

- Die dritte und die vierte Achse werden oft aus einem Bauelement hergestellt, etwa einer Kugelrollspindel. Das erlaubt eine rotatorische sowie eine lineare Bewegung.

Ein Scara-Roboter besitzt vier Freiheitsgrade

Das Werkzeug des Roboters, z. B. der Greifer, wird dann am unteren Ende der Z-Achse montiert, die als vierte Achse lineare Bewegungen ausführen kann. Der Arbeitsbereich eines Scara-Roboters ist auf Grund seiner Armgeometrie meistens nierenförmig. Scara-Roboter gibt es für die Boden-, Wand- und Decken-Montage. Gebräuchliche Vierachs-Montage-Roboter haben eine Tragkraft von 1 kg bis 20 kg und eine Reichweite von 400 mm bis ca 1000 mm.

Die Geschichte der Scara-Roboter

Entwickelt wurde der erste Scara-Roboter 1978 an der University of Yamanashi in Japan vom Roboter-Wissenschaftler Professor Hiroshi Makino. 1981 haben dann die japanischen Firmen Sankyo Seiki und Hirata die ersten Modelle dieser neuen Roboter-Kinematik kommerziell eingeführt. 1984 stellte Adept in den USA den ersten direkt-angetriebenen Scara-Roboter vor. Die Elektromotoren waren direkt mit den Armen verbunden. Das machte die Adept-Roboter sehr robust und zugleich sehr genau in industriellen Automatisierungsanwendungen.

Woher kommt der Begriff ?

Scara ist die Abkürzung für den englischen Begriff Selective Compliance Assembly Robot Arm (was soviel heißt wie „selektiv nachgiebiger Montage-Roboterarm“). Denn durch die achsparallele Anordnung der Scara-Gelenke ist der Arm in X-Y-Richtung leicht nachgiebig, in Z-Richtung jedoch starr, daher die Bezeichnung: „selektiv nachgiebig“. Dieser Aufbau ist vorteilhaft für Montagevorgänge wie Einsetzen eines runden Stifts in ein rundes Loch.

Das zweite Merkmal des Scara ist die gelenkige Anordnung des Roboterarms mit zwei Gliedern. So kann der Scara-Roboterarm in enge Bereiche hineinfahren und sich dann wieder zurückziehen oder aus dem Weg klappen. Dies ist vorteilhaft für den Transport von Teilen von einer Zelle in eine andere oder für das Be- und Entladen von Prozessstationen.

Einsatzbereiche der Scara-Roboter

Wegen der hohen Genauigkeit und Geschwindigkeit sowie der kraftvollen Z-Hub-Bewegungen werden die vierachsigen Industrieroboter hauptsächlich in Montage und Fügeaufgaben sowie für schnelle Pick and Place Aufgaben eingesetzt, aber auch positionieren, palettieren, entleeren, befüllen und sortieren sind mögliche Einsatzgebiete.

Scara-Roboter kommen damit in der Elektronik-Bestückung oder in der Automotive-Zuliefer-Montage aber auch bei der Herstellung von Solarmodulen oder in der Lebensmittel-, Medizin-, Pharmaindustrie zum Einsatz. Kostengünstige Scaras werden im Maschinenbau zuweilen auch als Ersatz für Mehrachs-Konstruktionen aus Linearachsen eingesetzt.

Bild: Schmalz

Vorteile und Nachteile

Aufgrund ihres Aufbaus haben Scara-Roboter einige Vorteile:

- Kompakt: geringer Platzaufwand durch geringe Stellfläche

- Schnell: Hohe Bewegungsgeschwindigkeiten

- Präzise: sehr hohe Wiederholungsgenauigkeit

- Wirtschaftlich: relativ kostengünstig

- Stark: sehr steife vertikale Bewegung, hohe Einpresskraft in z-Richtung

- Robust: weniger anfällig für Störungen und Schäden durch Kollisionen

Es gibt aber natürlich auch Nachteile

- kleiner Arbeitsbereich

- nur 4 Freiheitsgrade, daher wenig Flexibilität

- geringere Tragkraft als große Knickarm-Roboter

Wer sind Hersteller von Scara-Robotern?

Natürlich haben alle großen Hersteller von Industrierobotern wie Fanuc, Yaskawa oder ABB als „Vollsortimenter“ auch Scara-Roboter im Portfolio. Kuka fertigt ebenfalls seit einiger Zeit eigene Scara-Roboter – bevorzugt für den chinesischen Markt. Eher spezialisierte Anbieter von Scara-Robotern sind Hersteller wie Epson, Omron/Adept, Stäubli und Yamaha sowie Denso, IAI oder Hirata.

Industrieroboter: Das sind die wichtigsten Roboterhersteller weltweit

Epson: mehr als 300 Scara-Varianten

Epson: Der japanischen Epson-Konzern bietet – neben kleinen Sechsachsrobotern – eine breite Palette an Scara-Robotern: vom günstigen Einsteiger-Roboter für unter 10.000 Euro bis zum Highend-Modell. Insgesamt hat Epson mehr als 300 Scara-Roboter-Varianten im Angebot – mit bis zu 20 kg Tragkraft und auch erhältlich als abwaschbare oder Reinraum-Version. Epsons Scara-Roboter werden für Prüf- und Montagearbeiten eingesetzt – etwa in der Elektronikindustrie oder für Automotive-Zulieferer. Einsteiger können die Entrylevel-Roboter von Epson auch via Webshop Online bestellen.

Omron: Passend zum Automationsportfolio

Die Scara-Roboter des Pioniers Adept (USA) gehören seit 2015 zum japanischen Elektronik- und Automatisierungskonzern Omron. Neben Vierachs-Roboter bietet Omron auch Delta-Roboter, kleine Knickarm-Roboter sowie Cobots (von Techman) und autonome Mobilroboter an. Die neuesten i4-Roboter sind schnell und einfach zu bedienen und können platzsparend montiert werden. Sie bieten eine einfache Integration in bestehende Produktionslinien (Ethercat) und vorrausschauende Wartungsfunktionen. Zu den Sondermodellen gehören IP65, Reinraum ISO 4 (Klasse 10), ESD und Modelle mit H1-Fett.

Stäubli: Scaras auch für besondere Fälle

Die Roboter des Schweizer Stäubli-Konzerns gelten dank hauseigener Getriebetechnik als besonders präzise. 2004 hatte Stäubli das Scara-Roboter-Geschäft von Bosch Rexroth übernommen. Durch die gekapselte Bauweise können die Stäubli-Roboter in Reinräumen und in reinigungsintensiven Umgebungen der Pharma- und Lebensmittelindustrie ebenso eingesetzt werden wie unter extremen Bedingungen. Die Vierachs-Roboter von Stäubli gibt es in einer Standardausführung für den rauen Betrieb, in einer HE-Version für Hygiene- und Feuchtraum-Umgebungen, in einer ESD-Variante für die Montage elektronischer Bauteile sowie als Stericlean für aseptische Anwendungen sowie als Super Cleanroom (SCR).

Yamaha: Roboter mit integrierter Bildverarbeitung

Der japanische Mischkonzern Yamaha bietet neben Motorrädern und Motoren auch Linear- Achssystemen und kleine Knickarm-Robotern sowie Scara-Roboter für Pick&Place und Montage an. Die Industrieroboter von Yamaha werden in der eigenen Produktion sowie in der Halbleiterfertigung und in der Montage von Elektronikprodukten, Haushaltsgeräten oder Automobilkomponenten eingesetzt. Eine Spezialität von Yamaha ist ein einfaches, in die Robotersteuerung integriertes Vision-System.

Igus: Low-Cost Scaras aus Köln

Der Kunststoff-Spezialist Igus aus Köln hat Scaras im Angebot, die in Deutschland nicht nur entwickelt, sondern auch am Kölner Hauptsitz gefertigt werden – und dennoch preiswert sind: Bereits ab rund 4.000 Euro ist bei Igus ein Scara-Roboter mit vier Freiheitsgraden zu haben. Weiterer Vorteil der kostengünstigen Scara-Roboter aus Köln: sie sind modular aufgebaut sind und können dadurch individuell auf Kundenwünsche angepasst werden. Beispielsweise kann die Reichweite der horizontalen Achse vergrößert oder verkleinert werden. Zudem kann der Kunde zwischen Schritt- und BLDC-Motoren auswählen. Und auch bei Steuerung sind die Kölner offen: entweder die Igus Robot Control oder eine Steuerung der Wahl verwenden.

Spezielle Scara-Kinematiken

Neben Standard-Scaras sind in jüngster Zeit einige spezielle Scara-Roboter-Varianten auf den Markt gekommen:

- Wing Slicer (Nachi): Vorteil des EZ03 ist seine hohe Bewegungsgeschwindigkeit. Zudem führt hier die erste Achse die vertikalen Positionierbewegungen aus. Das spart Platz, auch die Deckenmontage des EZ03 spart Produktionsfläche.

- Fastpicker (Stäubli): Der TP80 als schnelle Vierachs-Kinematik für Pick-&-Place-Applikationen erreicht über 200 Picks pro Minute und kann dabei Arbeitsräume mit einem Durchmesser von 1,6 Metern bedienen.

- Spider (Epson): Die RS-Modelle hängen wie eine Spinne von der Decke. Dabei bewegt sich der zweite Arm unter dem ersten Arm hindurch – so decken sie ohne Totzone einen zylindrischen Arbeitsbereich ab.

- Cobot-Scara (Epson): Um seine Scaras fit für die Mensch-Roboter-Kollaboration (MRK) zu machen, hat Epson zusammen mit Economa Engineering eine luftgefüllte, weiche Schutzhülle aus Kunststoff namens Scaraflex entwickelt, die dank eingebauter Kollisionserkennung die Mensch-Roboter-Kollaboration ermöglicht. Scaraflex ist für die Epson Modelle LS6–600, LS6–700 und T6 erhältlich.

Mehr zum Thema Robotik