Die aktuellen Herausforderungen in der Metallindustrie sind vielfältig: Flexibilität, Prozesssicherheit, Fachkräftemangel und Digitalisierung sind nur einige Schlagworte, die die Brache bewegen. Automatisierungsspezialist KUKA präsentiert auf der EMO verschiedene Antworten, um auf diese Herausforderungen zu reagieren. Besucher können sich in Halle 9, Stand C38 ein Bild über neue Roboter, intelligente Automatisierungskonzepte, Roboterzellen sowie zur Entwicklung der Industrie 4.0 machen. Das Motto des Messeauftritts: „industrial intelligence in automation_products and expertise for the metal working industry”.

Showzelle club_KUKA: „Make some noise for – the K-Jays!“

Im club_KUKA, einer einzigartigen Showzelle, präsentiert KUKA auf der EMO seine erste vollautomatische Roboter-Band. Auf der Bühne stehen vier KUKA Roboter: An den E-Drums beeindruckt „Sticky“, ein Roboter vom Typ KR3 AGILUS, die Zuschauer mit seinem präzisen Taktgefühl und coolen Drummer-Moves. „DJ Don“, ein KR CYBERTECH nano, bedient die Turn-Tables. Schnelligkeit, Feinfühligkeit und Sensibilität machen seinen Stil aus. Die KR AGILUS Lichtkünstlerin „Vite Vicky“ schwingt mit schnellen und weichen Bewegungen einen Levitationsstab und untermalt mit ihrer Show perfekt den Sound der Band. Währenddessen hält der LBR iiwa „Lenny“ seine Kamera auf das Geschehen, um keine Sekunde der hochkarätigen Show zu verpassen.

Im club_KUKA sorgen ein 98-Zoll-XXL-Monitor im Hintergrund, hochwertige LED-Lichtelemente, die in der Stirnseite verbaute Tontechnik sowie in der Bodenplatte verborgene Steuerungselemente für beste Roboter-Gig-Stimmung. Ob bei der kurzweiligen 5-Minuten-Show oder im entspannten Chill-out-Modus – der club_KUKA vereint modernste Robotik mit hochklassigem Entertainment. Die Roboter interagieren technisch präzise miteinander und bieten dem Zuschauer in Kombination mit Musik, stimmungsvollen Hintergrundbildern und der Lichtshow ein einzigartiges Erlebnis. „And now: Enjoy the show!“

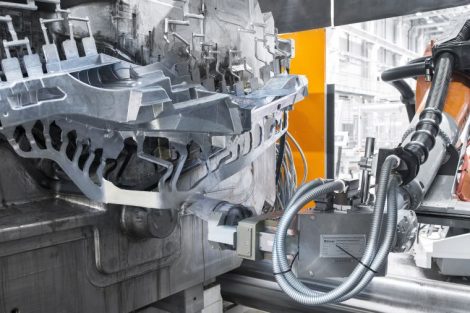

KUKA Pre-Machining Zelle: präzises Allround-Talent für die Gießerei-Industrie

Mit der Pre-Machining Zelle präsentiert KUKA eine leistungsstarke und genau arbeitende Lösung speziell für das Gießerei-Umfeld. In der platzsparenden Zelle werden die anfallenden Zerspanungsaufgaben automatisiert erledigt: Der KUKA Roboter vom Typ KR160 R1570 nano entfernt Speiser und Anschnitte, egalisiert Formteilungsgrate oder öffnet zugelaufene Kernmarken. Der kompakte 6-Achs-Roboter aus der KR QUANTEC Baureihe ist besonders prozessstabil und arbeitet äußerst präzise. Vor dem Roboter ist ein Dreh-Aufspanntisch montiert, auf dem das zu bearbeitende Gussbauteil platziert wird. Dies geschieht je nach Gewicht des Bauteils manuell oder mit Hebezeug. Die achssynchronisierten Bewegungen zwischen Aufspanntisch und Roboter sorgen für ein optimales Prozessergebnis. Am Roboterflansch ist eine elektrisch angetriebene Bearbeitungsspindel mit 16 kW Leistung montiert. Zusätzlich können über die Aufnahme HSK 63 und das optionale Werkzeugwechselsystem unterschiedliche Bearbeitungswerkzeuge je nach Bearbeitungsprozess flexibel eingewechselt werden.

Gesteuert wird der Roboter über die KUKA KR C4 Steuerung in Kombination mit der Steuerungsoption KUKA.CNC 2.1. Durch den Einsatz eines voll funktionsfähigen CNC-Kerns wird der Roboter komplett im G-Code programmiert und bedient, zusätzliche Kenntnisse in Roboter-Programmierung sind nicht nötig. Eine Umwandlung der Befehle in KUKA Robot Language entfällt, was gerade in Zeiten des Fachkräftemangels ein Vorteil ist. Zudem verfügt die Steuerungsoption KUKA.CNC über eine Benutzeroberfläche mit den für eine CNC-Steuerung typischen Bedienelementen. Dadurch lässt sich die Pre-Machining Zelle einfach und schnell bedienen. Auch die Ansteuerung des Aufspanntisches ist in der Robotersteuerung integriert.

In der Zelle können Bauteile aus der Gießerei-Industrie mit einem Gewicht von bis zu 1.000 kg bearbeitet werden. Die Reichweite des Roboters beträgt ca. 1.600 mm. Durch die Umhausung der Zelle wird der sichere Betrieb gewährleistet. Die anfallenden Späne werden optional über einen Späneförderer zuverlässig abtransportiert.

KUKA Linearroboter verketten Produktionsschritte in großem Arbeitsbereich

Mit den Linearrobotern präsentiert KUKA eine neue Produktfamilie in seinem Portfolio. Die KUKA Linearroboter ermöglichen die Verkettung von Arbeitsabläufen an mehreren CNC-Maschinen, wie z. B. Weiterbearbeitungsanlagen, Gieß- oder Werkzeugmaschinen. Sie übernehmen Aufgaben aus den Bereichen Be- und Entladen, Teiletransport sowie Palettierung. Im Gegensatz zu fest installierten Robotern haben Linearroboter eine größere Reichweite. Sie können sich auf einer Achse bewegen und damit eine Laufweite von bis zu 45 m erreichen. Dadurch eignen sie sich insbesondere für den Einsatz in großen Arbeitsbereichen.

Das Besondere: Die Produkte der Linearroboter-Serie lassen sich nach Bedarf konfigurieren. Sie können Traglasten zwischen 16 kg und 600 kg bewegen. Über die drei Achslängen wird die Größe des Arbeitsraumes bestimmt. Die erste Achse legt die Laufweite des Roboters fest, die zweite und dritte Achse den horizontalen und vertikalen Bewegungsspielraum. Am Ende der dritten Achse kann zusätzlich ein Handachsmodul montiert werden, das die Applikation um eine oder zwei weitere, rotatorische Achsen ergänzt. Weitere Sonderausstattung ist wählbar, u. a. Zentralschmierung, Absturzsicherung der Vertikalachse und Peripherie-Leitungssätze.

Die Linearroboter werden über dem Arbeitsbereich aufgeständert. Es ist auch möglich, die Applikation vertikal anzuordnen. Dabei wird die erste Achse oberhalb der Maschinen platziert, die der Roboter ansteuern soll, was eine enorme Platzersparnis mit sich bringt. Zudem kann dadurch eine weitere Seite oder Anlagenfront komplett freibleiben, was einen besseren Wartungszugang oder auch die manuelle Bedienung ermöglicht. Durch die Montage von zwei Laufwagen auf der ersten Achse werden mehrere Arbeitsschritte gleichzeitig erledigt und dadurch insgesamt kürzere Taktzeiten erreicht. Auch eine Kombination des Linearroboters mit fest installierten Knickarm-Robotern ist umsetzbar. Beide Robotertypen sind leicht über das KUKA Steuerungssystem KR C4 zu bedienen.

Für die Zukunft plant KUKA, die Produktserie um weitere Modelle zu ergänzen. Diese sollen nicht nur eine Traglast von bis zu 600 kg bewältigen, sondern auch als Portale zur Verfügung stehen.

Roboterbasierte Messtechnikzelle sorgt für maximale Präzision

Zusammen mit dem Messtechnikspezialisten Mahr hat KUKA eine praxisgerechte Messzelle entwickelt. Die Messmaschine MarShaft Scope 750 plus Robot Ready ist ein vollautomatisches, optisches Wellenmesssystem. Gedacht ist diese Messlösung dafür, die Messmaschine direkt neben die Produktionsmaschine zu stellen und begleitend Werkstücke wie zum Beispiel Wellen und Drehteile zu prüfen. Die hohe Messsicherheit wird durch vollautomatische Messabläufe und durch die Beladung mittels eines Roboters gewährleistet. In die Zelle ist ein KUKA Roboter aus der Baureihe KR 3 AGILUS integriert. Der kompakte Roboter findet in der Zelle einfach Platz und zeichnet sich durch besondere Präzision, Agilität und Kosteneffizienz aus. Die zweite wesentliche Komponente in der Zelle ist die Messmaschine MarShaft Scope 750 von Mahr. Dabei handelt es sich um ein vollautomatisches optisches Wellenmesssystem zur Prüfung rotationssymmetrischer Werkstücke. Diese Messmaschine bietet ein Höchstmaß an Flexibilität und kann optional mit einem taktilen Messsystem mit induktivem Taster ausgestattet werden.

Mit der Messzelle, die eine Größe von 1800 x 1100 x 2200 mm³ umfasst, ist es möglich, Bauteile wie zum Beispiel Nockenwellen wirtschaftlich und effizient zu bewerten und zu analysieren. Die Zelle kann auch in einer rauen Fertigungsumgebung eingesetzt werden. Fenster und Türen aus Polycarbonat schützen sowohl den Innenraum der Messzelle, als auch den Bediener bei der täglichen Arbeit mit Robotern. In der Messstation werden exemplarisch drei Werkstücke nacheinander in die Messmaschine eingelegt. Eine höhere Bauteilanzahl kann über Paletten- oder Zuführsysteme realisiert werden. Das sichere Handling der Bauteile ermöglicht ein Roboter-Greifersystem von Schunk. Der KR 3 AGILUS entnimmt dazu die manuell eingelegten Bauteile aus der Ablagestation und führt sie dem Messgerät zu. Über Datenschnittstellen wie OPC UA, Feldbus oder QS-Stat tauschen die Messmaschine, der Roboter und auch Produktionsmaschinen im Closed-loop Daten aus, um in Echtzeit die Qualität der produzierten Bauteile zu gewährleisten.

Die nächste Generation: KUKA setzt mit Optimierung der KR QUANTEC Serie Maßstäbe

Seit 2010 hat KUKA fast 100.000 Roboter vom Typ KR QUANTEC ausgeliefert. Damit ist die Serie die am meisten verkaufte KUKA Produktfamilie. Im Januar 2019 hat KUKA die nächste Generation des Erfolgsmodells auf den Markt gebracht. Mit den vorgenommenen Optimierungen setzt der neue KR QUANTEC Maßstäbe in Qualität, Zuverlässigkeit, Flexibilität und Wirtschaftlichkeit. Ob Punktschweißen, Be- und Entladen, Kleben, Lasern oder Bearbeiten – der Allrounder ist die Best-in-Class-Lösung und in nahezu allen Bereichen einsatzfähig.

Das Portfolio wurde optimiert und auf eine modulare Bauweise umgestellt, was die Lieferzeiten deutlich verkürzt. Die Standardvarianten des KR QUANTEC sind mit einer Traglast von 120 kg bis 300 kg und einer Reichweite von 2.700 mm bis 3.900 mm verfügbar. Zudem überzeugt der KR QUANTEC durch maximale Flexibilität in Bezug auf Leistung, Genauigkeit, Vielfalt der möglichen Robotervarianten und Umgebungsbedingungen. So ist beispielsweise die Traglasthochrüstung auch noch im Feld möglich. Außerdem verfügt der neue KR QUANTEC als weltweit erster Industrieroboter über digitale Plug-in Motion Modes. Diese Software-Add-ons optimieren die Bewegungen des Roboters, indem zum Beispiel die Bahngenauigkeit gesteigert oder die Geschwindigkeit angepasst wird. Damit wird nunmehr softwarebasiert die Taktzeit verbessert und die ideale Prozessqualität gewährleistet.

Dank der niedrigen Betriebskosten ist der neue KR QUANTEC eine besonders wirtschaftliche Investition. Die mittlere Betriebsdauer zwischen Ausfällen (MTBF) wurde auf 400.000 Stunden gesteigert. Darüber hinaus verringern eine reduzierte Anzahl an Ersatzteilen, der minimierte Wartungsaufwand, der geringe Schulungsbedarf sowie die signifikanten Energieeinsparungen die Total Cost of Ownership (TCO).

KUKA Mobile Plattform 1500 für die flexible Produktion

Kürzere Reaktionszeiten und eine höhere Flexibilität: Das sind Anforderung an die Fertigung von heute und morgen. Die omnidirektionale KUKA Mobile Plattform KMP 1500 ist eine Antwort darauf. Die autonome Plattform kann Roboter und Maschinen perfekt getimet mit Material versorgen und so das Logistik-System nahezu jeder Produktion optimieren. Dank KUKA omniMove Antriebstechnik bewegt sich die KMP 1500 aus dem Stand in alle Richtungen. Diese ausgeklügelte Radtechnologie erlaubt es der Plattform, sich auch in engsten Räumen auf bis zu +/- 5 mm genau zu positionieren. Daraus ergeben sich platzsparende und höchst präzise Automatisierungsanwendungen. Die Plattform bewegt Bauteile mit einem Gewicht von bis zu 1.500 kg autonom, also ohne Bodenmarkierungen und ohne zusätzliche Sensorik, sicher zum Arbeitsplatz. Möglich machen das leistungsfähige Sensoren, die gleichzeitig Kollisionen mit Menschen oder Gegenständen vermeiden und das integrierte Navigationssystem mit Flottenmanager.

Easy-to-program-Roboterprogrammierung erleben

Roboter zu programmieren ist nicht so kompliziert, wie häufig angenommen wird. Das demonstriert Automatisierungsspezialist KUKA auf seinem EMO-Messestand in Halle 9, Stand C38. Dort wird gezeigt, wie die Verbindung von intuitiver Bedienung und Industrietauglichkeit schon heute aussehen kann. Die Applikation läuft über KUKA.IconProg, eine universelle Sprache für die Programmierung von Roboteranlagen, auf Basis einer Plug & Play-Technologie. Grundlage dafür ist eine Icon-basierte Bildsymbolik, mit der eine noch einfachere Kommunikation zwischen Menschen und Robotern geschaffen wurde. Das System erlaubt schnelle und flexible Reaktion bei Änderungen, ein einfaches Programmieren und es sind keine Kenntnisse von zusätzlichen Roboterprogrammiersprachen erforderlich.

Industrie 4.0 bei KUKA: Aus Vernetzung Nutzen ziehen

Digitalisierung, Vernetzung und smarte Produktion spielen auch in der Metallbearbeitung eine immer wichtigere Rolle. Wie KUKA mit den Instrumenten der Industrie 4.0 Unternehmen aus der Metallbrache schon heute unterstützen kann, zeigt das Unternehmen anhand von drei Beispielen.

Das Potenzial des Digitalen Zwillings wird, ganz bewusst abstrakt, an der Applikation club_KUKA demonstriert. Bei club_KUKA handelt es sich um eine einzigartige Showzelle, bei der eine vollautomatische KUKA Roboter-Band auftritt. Vier Roboter spulen ein vielfältiges Programm ab. Neben dem analogen Auftritt wird der Ablauf der Show auch digital dargestellt. Maschinenbauer bekommen durch den Digitalen Zwilling einen Eindruck, was mit der Visualisierung der Prozessdaten möglich ist. Beispielsweise können die Prozessparameter während des Auftritts nachvollzogen werden. So kann analysiert werden, ob und wie der Roboter in seiner Leistung variiert. Dementsprechend früh können Wartungsarbeiten erfolgen.

Beim zweiten Industrie 4.0 Anwendungsbeispiel wird auf der Pre-Machining Zelle die Software KUKA Connect aufgespielt. In der Zelle ist ein KUKA Roboter vom Typ KR160 R1570 nano integriert. Dieser erledigt automatisiert sämtliche anfallenden Zerspanungsaufgaben. Diese werden über KUKA Connect auf einem Dashboard visualisiert. Die cloudbasierte Software-Plattform ermöglicht es, von überall und jederzeit auf die Daten der KUKA Roboter zuzugreifen und diese zu analysieren. KUKA schafft damit – in Anlehnung an Industrie 4.0 und das Internet der Dinge – sozusagen das „Internet of Robotics“. Live-Analysen von KUKA Robotern, eine sichere Übertragung der Daten an die Cloud sowie ein benutzerfreundliches und konfigurierbares Interface sind nur einige der Vorteile. Dadurch lassen sich die Produktivität der KUKA Roboter präzise nachvollziehen, Servicefälle genauer vorhersagen, Ausfallzeiten verringern und die Produktivität steigern.

Das dritte Industrie 4.0 Beispiel steht unter dem Schlagwort „Roboter bauen Roboter“. KUKA unterhält an seinem Hauptsitz in Augsburg eine eigene Produktionshalle, in der unter realen Bedingungen auf Basis der Industrie 4.0 Roboter Roboter produzieren. Für die verschiedenen Bauteile und Prozessschritte arbeiten unterschiedliche KUKA Robotertypen direkt mit Werk-zeugmaschinen unterschiedlicher Hersteller zusammen. Die Roboter übernehmen sowohl das automatisierte Be- und Entladen der Maschinen als auch Entgratungstätigkeiten. Dadurch steigt die Effizienz der Produktion und es ist möglich, in mannlosen Schichten zu fertigen. Der Produktionsprozess wird auf Displays gezeigt, damit sich Maschinenbauer ein Bild davon machen können, wie Industrie 4.0 schon heute erfolgreich im Brownfield umgesetzt werden kann.

Neue Visual Components Lösung für die digitalisierte Produktion

Die neue Visual Components 3D-Simulationsplattform wurde insbesondere für Nutzer entwickelt, die für das Design, die Optimierung und die Inbetriebnahme neuer und bestehender Produktionslösungen verantwortlich sind. Bei der Software handelt es sich um ein leistungsstarkes und dennoch einfach zu bedienendes Produkt mit Anwendungen wie Layoutplanung, Produktionsoptimierung, Digital Twin und virtuelle Inbetriebnahme, Offline-Programmierung sowie Virtual Reality.

Mit Komponenten aus dem öffentlichen eCatalog, die allen Anwendern kostenlos zur Verfügung stehen, können Produktionslayouts schnell konfiguriert werden. Diese Komponentenbibliothek enthält mehr als 2.300 intelligente Komponenten, darunter Förderbänder, Maschinen, Bediener und andere virtuelle Modelle, die alle in der Software simuliert werden können. Dazu gehören auch verschiedene Robotermodelle. Die Modellierung neuer Komponenten erfolgt einfach durch den Import der CAD-Dateien direkt in die Software.

Das fortschrittliche Rendering der Plattform erzeugt atemberaubende Grafiken, die es den Benutzern ermöglichen, Inhalte in Marketingqualität mit technischer Genauigkeit direkt aus der Software zu exportieren. Benutzer können ihre Layouts und Simulationen schnell und einfach in eine Vielzahl von Formaten exportieren, darunter 4K HD-Videos, 3D-PDFs und 2D-Zeichnungen. Mit Visual Components Experience können Benutzer ihre Simulationen auch unterwegs mit mobilen Anwendungen teilen oder ihre Kunden über Virtual-Reality-Anwendung auf eine virtuelle Werksführung mitnehmen.