In seiner Anfrage an den sauerländischen Fördertechnikhersteller HaRo hatte das Unternehmen die Anforderungen an die neue Förderanlage bereits konkret definiert: Zum Transport sowie zur Lagerung von Stahl-Paletten für die Batteriezellen soll eine Schnittstelle aus der Fertigung für den Weitertransport in die Endmontage des Automobilherstellers installiert werden. Eine weitere Besonderheit des Projektes präsentierte mit einem maximalen Gesamtgewicht von 21 Tonnen auch die Belastung durch die Fördergüter. Bis zu 4 Paletten mit einem Füllgewicht von jeweils einer Tonne sollen in der Anlage nämlich übereinandergestapelt werden, um den Materialfluss möglichst effizient zu gestalten.

Kombination aus Schwerlastförderer und Senkrechtförderer überzeugt den Kunden

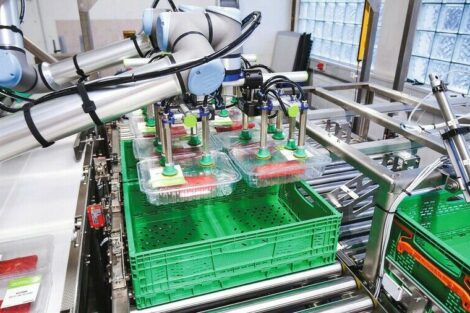

Diesen Anforderungen konnte das Rüthener Familienunternehmen schließlich mit einem durchdachten und umfänglichen Konzept gerecht werden, wie Markus Löseke, Konstruktionsleiter der HaRo-Gruppe, erklärt: „Für unseren Kunden haben wir eine Anlage bestehend aus Triplex Schwerlast-Kettenförderern und Senkrechtförderern mit einer hydraulischen Paletten-Stapelfunktion gestaltet.“ Diese Kombination, die nach den individuellen Spezifikationen des Batteriezellen-Herstellers gefertigt wurde, ermöglicht einen vollständig automatisierten Materialfluss aus der Produktion bis hin zur Beladung des LKWs: Zunächst werden die batteriebeladenen Stahlpaletten mithilfe eines fahrerlosen Transportsystems (FTS) am Triplex-Kettenförderer vor dem Aufstapler aufgegeben. Der hydraulische Gestell-Stapler, ausgestattet mit einem zweisträngigen Triplex-Kettenförderer, ermöglicht ein Aufstapeln von bis zu vier Stahlpaletten. Ist der Stapelvorgang abgeschlossen, werden die jeweils vier Paletten über die rund 22 Meter lange Förderbahn bis zur LKW-Übergabestelle vollautomatisiert transportiert.

„Die Förderstrecke besteht aus Kettenförderern mit besonders robusten Triplex-Ketten, die der hohen Belastung von bis zu 5 Palettenstapel mit einem Gesamtgewicht von 21 Tonnen mühelos standhalten“, so Markus Löseke. Zusätzlich sind die Motoren der Kettenförderer mit Frequenzumrichtern ausgestattet, mithilfe derer die Transportgeschwindigkeit der Stahlpaletten individuell eingestellt werden kann. „Somit wird ein ruckfreies, möglichst gleichmäßiges und sicheres Fördern gewährleistet“, betont die HaRo-Konstruktionsleitung.

Notorganisationsplätze schließen Stillstand aus

Am Ende der Förderstrecke erfolgt anschließend die automatisierte Übergabe der Paletten-Blöcke an die LKW-Ladungsbrücke: Mithilfe der Kettenförderer werden die Fördergüter störungsfrei für den Weitertransport in den LKW-Auflieger hineingefahren. „Auch hier ist die Fördergeschwindigkeit dank der Frequenzumrichter an die Geschwindigkeit der Förderer im LKW-Auflieger angepasst“, heißt es aus dem Hause HaRo. Doch nicht nur die Beschickung der LKWs erfolgt auf die beschriebene Weise, auch die Entladung der Leerpaletten ereignet sich identisch. So werden die leeren Paletten vor Neubeladung vollständig automatisiert aus dem Auflieger an die parallele, über Eckumsetzungen angeknüpfte zweite Förderstrecke übergeben und durchlaufen den parallelen Weg bis zum Stapelpunkt, wo die Stahlpaletten vom FTS entgegengenommen und zurück in die Produktion transportiert werden.

Angesichts des stetig wachsenden Bedarfs an Batteriezellen für die Elektromobilität besitzt ein störungsfreier und zuverlässiger Produktionsprozess die oberste Priorität. Um einen Produktionsstopp gänzlich ausschließen zu können, sind beide Förderstrecken mit jeweils zwei Notorganisationsplätzen für Gabelstapler ausgestattet. Und sollte eine der beiden Anlagen einmal gänzlich ausfallen, so können beide Förderstrecken im Reversierbetrieb arbeiten und sowohl zur Be- als auch zur Entladung der LKWs fungieren. Sollten die Batterien nämlich nicht zeitgerecht beim Automobilhersteller zur Verfügung stehen, kommt hier die Produktion zum Stillstand.

Während die beschriebene Anlage derweil schon seit fast einem Jahr im Einsatz ist, plant der Automobilzulieferer inzwischen bereits eine Erweiterung der bestehenden Anlagen und bedient sich damit einem intelligenten Konzept der HaRo-Gruppe: Dank des Baukastensystems sind die Anlagen des Rüthener Fördertechnikherstellers nämlich jederzeit flexibel erweiterbar.

HaRo Anlagen- und Fördertechnik GmbH

www.haro-gruppe.de