Eine Herausforderung des wirtschaftlichen Engineerings ist es, die jeweils optimalen Komponenten zu identifizieren und Anlagenkonzepte auf dieser Basis zu standardisieren. Doch was tun, wenn Technologien und Anforderungen sich im Laufe der Zeit wandeln? Never change a running system? Dynacast, Hersteller komplexer Präzisionsteile aus Druckguss für die Automobil-, Unterhaltungselektronik- und Medizintechnikindustrie, hat sorgfältig abgewogen und sich für einen Umstieg entschieden.

Seit rund drei Jahrzehnten hatten sich bei Dynacast in Weikersdorf Fibrotakt Rundtische in den automatisierten Montage-, Bearbeitungs- und Prüfzellen bewährt. „Bei uns kamen immer die pneumatisch gesteuerten Tische mit Hirth-Verzahnung zum Einsatz, weil sie sehr genau sind und über ein hohe Niederhaltekraft verfügen“, berichtet Josef Holzer, Leiter Sondermaschinenbau bei Dynacast.

Immer zu ungenau

Zwar hatte man bei zugekauften Maschinen bereits Erfahrungen mit elektromechanischen Tischen anderer Hersteller gesammelt, musste jedoch feststellen, dass beispielsweise Reibbearbeitung nicht zu realisieren waren. Auch ein Selbstversuch, bei der ein Rundtisch in Zusammenarbeit mit einer Partnerfirma gebaut wurde, war nicht von Erfolg gekrönt. Josef Holzer. „Letztlich waren die elektrischen Tische immer zu ungenau.“

Dass Dynacast heute mit großem Erfolg kurvengesteuerte Fibrotor Universalrundtische einsetzt, ist nicht zuletzt der fundierten Beratung durch Rath Industriebedarf aus Korneuburg zu verdanken. Der österreichische Vertriebspartner von Fibro versteht sich ganz im Sinne von Fibro als Problemlöser des Maschinenbaus. So war es mit dem Fibrotor-Programm möglich, eine sowohl technisch als auch wirtschaftlich überzeugende Lösung zu finden. Sieben Fibrotor Rundtische in den Baugrößen 12 und 13 sind mittlerweile in Betrieb. Weitere sollen folgen.

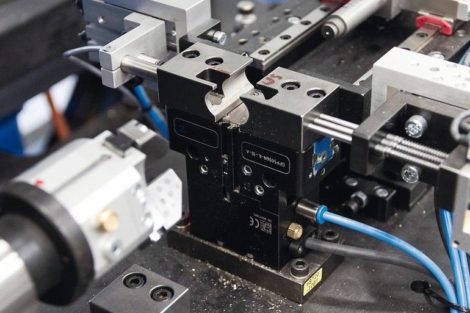

Im Gegensatz zu Fibrotakt Rundtischen, die vorwiegend in zerspanenden Prozessen eingesetzt werden, sind die elektromechanischen Fibrotor Universalrundtische gezielt für den Einsatz in Automationslösungen konzipiert. Sie ermöglichen kurze Schaltzeiten, erlauben mit ihrer groß dimensionierten Axial-Nadellagerung hohe Transportlasten und gewährleisten dank Kurvenrollen mit Gleitlagern eine hohe Steifigkeit.

Unmittelbar im Stillstand

Gerade bei der manuellen Beladung, wie sie bei Dynacast üblich ist, bringt der Fibrotor einen weiteren Vorteil: Die Rundtische gehen unmittelbar in den Stillstand, sobald der Prozess über das Signal einer Lichtschranke oder über einen Schalter gestoppt wird. Damit ist bei einem Not-Aus auch in der Drehbewegung die Gefahr von Quetschungen oder anderen Verletzungen ausgeschlossen. Da die elektromechanischen Rundtische anders als die Hirth-verzahnten nicht abheben, profitiert zudem die Laufruhe.

Fibrotor Rundtische mit fester Teilung sind serienmäßig mit einem speziellen Kurvenantrieb ausgestattet, der den Energieverbrauch um 20 % senkt. Alternativ können aufgrund des verbesserten Antriebs höhere Massen bewegt, kürzere Schaltzeiten realisiert oder sogar kleinere Rundtische eingesetzt werden. Die Gewährleistung beträgt drei, mit Frequenzumrichter sogar fünf Jahre.

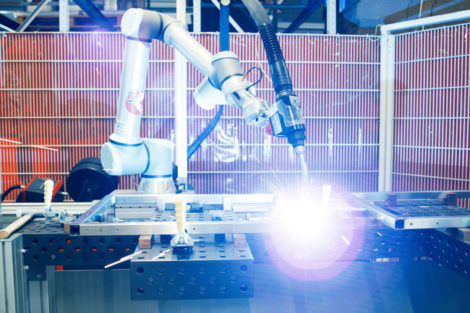

Fibrotor Rundtische eignen sich als Montage-, Schweiß-, Positionier- oder Magaziniertische ebenso wie in Verpackungs-, Druck-, Beschriftungs- und Lasermaschinen. Auch im Bereich der leichten Zerspanung können sie genutzt werden, etwa zum Entgraten, Bohren, Honen und zur Bearbeitung von Leichtmetall, Holz oder Kunststoff.

Für Holzer war die Umstellung des Maschinenkonzepts auf die Fibrotor Baureihe mehr als konsequent: „Die neuen Tische erlauben eine höhere Beladung, sind sicherer, schneller und günstiger.“ Und auch die Präzision passt: Während der Fibrotakt im täglichen Betrieb bei einem halben Meter Durchmesser eine Positioniergenauigkeit von +/- 0,018 mm erreicht habe, liege der Fibrotor lediglich eine Nuance darüber bei 0,028 mm – genug für den allergrößten Teil aller Anwendungen bei Dynacast. Der geringe Mehrpreis für die verstärkte Lagerung mache sich nach Aussage von Josef Holzer allemal bezahlt.

Im laufenden Betrieb kommen die Rundtische zum Teil auf 4500 Takte pro Schicht und das bei 17 Schichten pro Woche. „Man glaubt manchmal gar nicht, wie schnell die erste Million voll ist“, betont Holzer und berichtet von seinen positiven Erfahrungen. Bei einem Not-Aus fährt der Rundtisch sofort wieder an, sobald der Schutzbereich freigegeben ist, ohne dass ein aufwändiger Eingriff des Einstellers erforderlich ist.

Dass Holzer und sein Team die Welt der Fibro Rundtische bereits kennen, sieht er als großen Vorteil: „Wir verfügen über einen entsprechenden Erfahrungsschatz, können unsere Lagerhaltung optimieren und wissen, dass wir gut beraten werden. Gerade die Beratung ist in solchen Fällen wichtig, denn ich will meine Zeit sicher nicht mit dem Wälzen von Katalogen verbringen.“

Fibro GmbH

Weidachstraße 41–43

74189 Weinsberg