Stolze 3,5 Millionen Ice Pops produziert Deutschlands größter Wassereishersteller Busemann – am Tag. Seit vierzig Jahren schmecken die quietschbunten Wassereis-Strips der Marke Bussy groß und klein. Vor allem wenn die Sonne scheint, läuft die Eisproduktion in Bergkamen auf Hochtouren. In drei Schichten produzieren über 200 Mitarbeiter auf drei Abfülllinien Kratzeis im Becher und natürlich den Klassiker: Bussy Mix Eis-Pops im durchsichtigen Strip.

Bis zu 15 verschiedene Bussy-Sorten können zeitgleich produziert werden. An sechs Tagen die Woche werden Busemann-Kunden beliefert. Maschinenstillstände oder fehlerhafte Chargen dürfen die Lieferkette zwischen der Eisfabrik und den Abnehmern nicht aus dem Takt bringen. Für einige Kunden produziert Busemann zusätzlich und mit abgewandelter Rezeptur auch unter deren Namen, was Produktion und Logistik noch etwas komplizierter macht.

Deswegen – und aus Gründen der Qualitätssicherung – ist die Produktion weitgehend durchautomatisiert: vom Ankoppeln der Aromatanks bis zur Primärverpackung an den 13 Abpackstationen. Die Abfüllung, das Schließen der Eis-Strips und die Verpackung erfordern keine manuellen Eingriffe. Die Automatisierung der weiteren Abpackprozesse ist geplant.

Sensorik überwacht die Prozesse

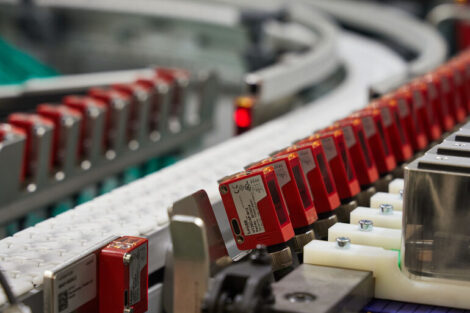

Autosen-Sensoren werden in der gesamten Anlagentechnik für die prozesstechnische Überwachung eingesetzt. Typische Parameter wie beispielsweise die Ventilstellungen an den Abfüllern werden abgefragt, ob Produkte anliegen oder „ob das richtige Produkt zur richtigen Maschine kommt“, so Tim Vögeding, in der Busemann-Geschäftsleitung verantwortlich für Produktion und Technik. Farben, Aromen und Essenzen dürfen sich keinesfalls vermischen.

Herstellung, Verpackung und Abfüllverfahren unterliegen den strengen Anforderungen des Lebensmittelgesetzes. Entsprechend robust und widerstandsfähig müssen die Sensoren sein, um sowohl die maschineninterne CIP-Reinigung dauerhaft zu überstehen, wie auch die Hochdruckreinigung.

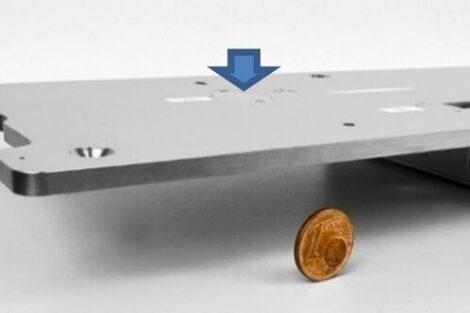

In ihren Abfüllanlagen setzt Busemann unter anderem auf induktive und optische Sensoren. Die induktiven Sensoren der Standardklasse, wie der AI010, kommen immer dann zum Einsatz, wenn die Position eines metallischen Objektes innerhalb eines Bereiches von wenigen Millimetern bis einigen Zentimetern erkannt werden soll. Mit der hohen Schutzart IP 67 sind sie besonders robust und speziell für raue und feuchte Industrieumgebungen geeignet.

Doch nicht nur die Wassereis-Produktion ist durchautomatisiert. Wenn sich im September die Hochsaison für Bussy-Eis einer Pause nähert, schlägt die Stunde eines weiteren Klassikers – Popcorn. Als Bussy Pop läuft der Snack in salziger oder süßer Form, in Tüten oder Eimern, vom Band und sorgt dafür, dass auch in den Wintermonaten in Bergkamen die Auslastung stimmt. Auch in der Popcorn-Produktion kommen Autosen-Sensoren zum Einsatz, in erster Linie, um die Füllstände abzufragen. So erkennt die SPS unter anderem, ob die Befüllung der Behälter abgeschlossen ist und das Band weiterfördern kann. So können in Spitzenzeiten 10 Tonnen Bussy Pop die Fabrik verlassen.

autosen gmbh

Annastraße 41

45130 Essen