Firmen im Artikel:

Welchen hohen Stellenwert mechanische Fügeverfahren als Alternative oder auch als Ergänzung zu thermischen Fügeverfahren inzwischen haben, verdeutlicht Tox-Pressotechnik-Geschäftsführer Dr.-Ing. Wolfgang Pfeiffer mit Zahlen: „Bereits heute finden sich in einem Leichtbau-PKW sowohl an der Karosserie als auch an Komponenten mehrere Tausend Nietverbindungen.“ In einer Linienfertigung mit ca. 1000 Fahrzeugen pro Tag müssten also rund 2 Millionen Niete qualitäts- und prozesssicher gesetzt werden.

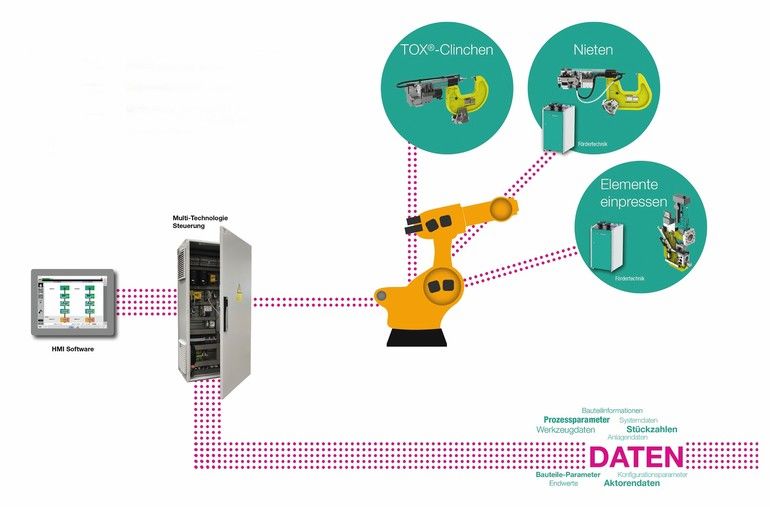

Tox Pressotechnik sei dabei ein gefragter Partner, da man aufbauend auf dem eigenen Blechverbindungsverfahren Clinchen inzwischen auch fundiertes Knowhow zum Verbinden von Blechen mit unterschiedlichsten Niettypen bieten könne. Pfeiffer: „Tox-Fügessysteme können in offener Architektur Halbhohlstanzniet, Vollstanzniet, Clinchniet sowie Funktionselemente aller Hersteller applizieren.“

Machine Learning unterstützt

Für eine hohe Anlagenverfügbarkeit vermeidet Tox, dass der partikelförmige Abrieb, den Niete beim Transport als Schüttgut sowie beim Vereinzeln und Fördern verursachen, ins System gelangt. Das Gesamtsystem ist bis ins Setzwerkzeug durch FEM (Finite-Elemente-Methode) und FMEA (Fehlermöglichkeits- und -einflusssanalyse) gestaltet, wobei Aspekte wie außen und innen auftretende Kräfte, ideale Krafteinleitungen, benötigte Genauigkeiten und schließlich ein minimales Gesamtgewicht des eigentlichen Setzsystems (Roboterzange, Antrieb, Werkzeugaufnahmen) berücksichtigt wurden.

Pfeiffer: „Für Prozessrobustheit und intelligente Fehlervermeidung stehen einerseits die Überwachung des Matrizenbruchs durch Staudruckmessung und andererseits die Unterstützung durch Machine Learning zur selbstständigen Korrektur von werksseitigen Luftdruckschwankungen und Gebrauchszuständen.“ Zur Robustheit der Nietprozesse trage außerdem die „eingebaute Toleranz“ hinsichtlich elektromagnetischer Störfelder bei. Die Nietsysteme bleiben funktionsfähig, wenn 85 kA-Aluschweißzangen im Umfeld nicht näher als 1.000 mm und 20 kA-Stahlschweißzangen nicht näher als 600 mm arbeiten.

Weiterhin sind die Systeme unempfindlich gegenüber Geometriestreuungen sowie Beschichtungspickeln der Niete. Zudem erlaubt die Machine Learning-gestützte Erkennung der Nietsignatur programmiertes Sortieren des Niettyps ohne mechanischen Eingriff, was für Flexibilität und geringe Umrüstzeiten sorgt. Selbst die Fügezange am Roboter und die Steuerung sind kompatibel und daher einfach auszutauschen.

Die intelligente Fehlervermeidung zielt auch darauf ab, dass nur echte Fehler zum Produktionsstopp führen. „Nämlich durch Trennung der richtigen Fehler von akzeptablen Prozessvarianten sowie durch Implementierung von Expertenwissen in die Prozessüberwachung“, erläutert Pfeiffer. Außerdem sind pro Fügesystem bis zu 80 Sensoren/Zähler integriert, um alle Betriebszustände überwachen und im Bedarfsfall sofort Korrekturen vornehmen zu können. Dabei kommunizieren die wichtigsten Teilsysteme per EtherCAT mit der Multi-Technologie-Steuerung.

Tox Pressotechnik GmbH & Co. KG

Blechexpo Halle 7, Stand 7501