Verbundstoffe aus Glas- und Kohlefasern werden immer häufiger eingesetzt, da sie hohe Festigkeit und geringes Gewicht bieten. Das Verlegen der Kohlefasern erfolgt aber in der Regel manuell, was zuweilen für Abweichungen sorgt, da die Platten nicht richtig liegen. Ein Versatz von nur wenigen Millimetern kann aber zu fehlerhaften Teilen führen.

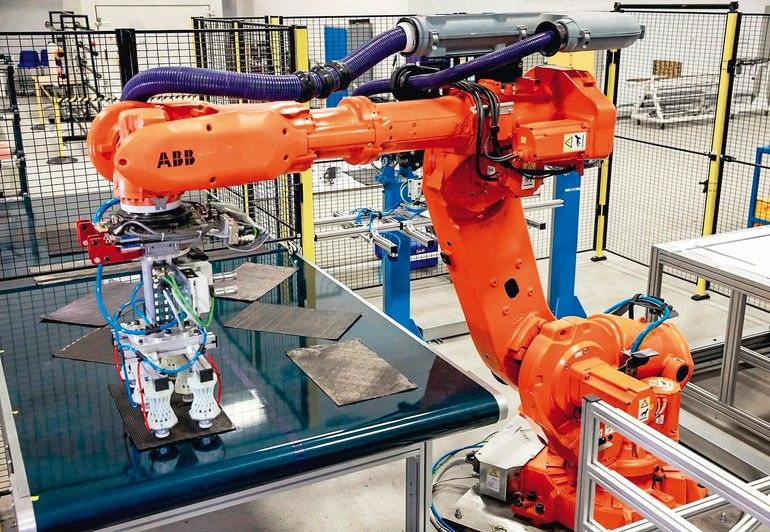

In einem Projekt untersuchen die Forscher des Advanced Manufacturing Research Centre (AMRC) daher das automatische Verlegen von Kohlefaserplatten mit hoher Genauigkeit und Geschwindigkeit mithilfe eines Pick&Place-Roboters. Vorgeschnittene Platten gelangen auf einem Förderband in die Zelle, wo sie mit den sechs Druckluftgreifern eines ABB-Roboters aufgenommen und mit hoher Genauigkeit auf einem Tisch aufeinanderstapelt werden.

Zur Befestigung der Druckluftgreifer waren am Roboter ursprünglich L-förmige Halterungen aus Aluminium montiert, die an der Seite des Endeffektors des Roboters angebracht waren. Nach längerem Einsatz begannen jedoch die L-Halterungen, sich entlang ihrer Schweißnaht zu verformen. Nach einiger Zeit war die Verformung so stark, dass der Greifer die Platten nicht mehr vom Förderband aufnahm.

Dies zwang die Forscher, nach einer neuen Lösung zu suchen. Ein Bauteil mit genau dem richtigen Grad an Elastizität herzustellen, wurde zu einer ziemlich anspruchsvollen Herausforderung: Nach geschweißten L-förmigen Halterungen aus Aluminium versuchte es der Verbundwerkstoff-Techniker Matthew Williams mit Kunststoff. „Dieser gab aber deutlich mehr nach als das Aluminium und die Greifer verlegten plötzlich einzelne Fasern auf dem Tisch. Wir machten das Problem also erst schlimmer, bevor es besser wurde.“

Der Forscher entschied sich daraufhin für ein neues Design. Anstatt an der Seite befestigte er die Druckluftgreifer unter der Halterung. So verbiegt sich die Halterung nicht, sondern wird wie eine Feder komprimiert. „Ich habe die Struktur verstärkt und sie aus einem robusterem Material hergestellt, was die Elastizität sogar noch erhöht“, sagt Williams.

Hergestellt wird die Halterung im 3D-Druck mit Formlabs Durable Resin. „3D-Druck gibt mir mehr Freiheiten beim Entwerfen eines Teils“, so Williams. Zudem konnte er durch den 3D-Druck im Designprozess kreativer handeln. „Wenn man etwas entwirft, das durch spanende Bearbeitung hergestellt wird, muss man viele Aspekte berücksichtigen – etwa wie das Werkzeug an eine bestimmte Stelle gelangen kann. Unser Teil ist aber im Inneren ziemlich komplex, sodass das erforderliche Spiel des Werkzeugs zum Herstellen von Hohlräumen und Details auf der Innenseite wohl nicht ausreichen würde.“

Durch den Einsatz von 3D-Druckern vor Ort konnte Williams seine Iterationen schnell ausführen. „Es dauert nur sechs Stunden, um eine Halterung zu drucken. Und wenn eine Iteration nicht funktioniert, kann ich ein neues Design erstellen. Wenn ich abends nach Hause gehe, schalte ich den Drucker ein und am morgen ist die Halterung fertig“, sagt Williams. „Ich habe fünf Iterationen des Satzes aus sechs Greifern durchgeführt, was mit Zerspanung 10 bis 15 Wochen gedauert hätte“, so Williams.

Um die 3D-Druckteile herzustellen, hat Williams mit der Design and Prototyping Group des AMRC zusammengearbeitet. Die Gruppe hat vor kurzem eine neue additive Fertigungsstation mit einer Flotte von 12 3D-Druckern (Form 2 Stereolithografie SLA) installiert, die allen Ingenieuren am Standort freien Zugang zum 3D-Druck bietet.

Formlabs GmbH