Inhaltsverzeichnis

1. Wofür das K in MRK steht: Koexistenz, Kooperation, Kollaboration

2. Wie wird die kollaborative Arbeit mit Cobots abgesichert?

3. Wie regelt die ISO TS 15066 den Cobot-Einsatz?

4. Überblick: Welche Cobots sind gängig?

5. Wie werden Standard-Industrieroboter zu Cobots?

6. MRK-Systeme: Schutzhülle mit kapazitiven und taktilen Sensoren

Der Begriff Cobot stammt aus der Verbindung der englischen Worte „Collaboration“ und „Robot“ und beschreibt Roboter, die für die direkte Interaktion mit dem Menschen konzipiert wurden. Teilen sich Mensch und Roboter einen Arbeitsraum ohne trennende Schutzeinrichtung, wird das auch als Mensch-Roboter-Kollaboration (MRK) bezeichnet.

Die kollaborative Robotik soll in der Fabrikautomation (bei Fertigungsprozessen wie Montage, Verpackung und Palettierung) neue Möglichkeiten eröffnen. Idealerweise sollen sich in solchen kollaborativen Roboteranwendungen die Vorteile des Menschen (Flexibilität, Urteilsvermögen, Kreativität, Erfahrung, Intuition und Überblick) und die Vorteile des Roboters (Ausdauer, Präzision und Stärke) verbinden lassen.

Zum Einsatz kommt bei der kollaborativen Robotik meistens ein Cobot (in der Regel ein Leichtbauroboter mit spezieller Sicherheitstechnik und Sensoren). Alternativ besteht aber auch die Möglichkeit, für die MRK speziell abgesicherte Industrieroboter einzusetzen.

Kollaborative Roboter: Wichtige Cobot-Hersteller im Überblick

Wofür das K in MRK steht: Koexistenz, Kooperation, Kollaboration

Wie eng Mensch und Cobot beim schutzzaunlosen Roboterbetrieb tatsächlich zusammenarbeiten, hängt jedoch von der Anwendung ab. Das K in MRK kann daher verschiedene Bedeutungen haben: Koexistenz, Kooperation, Kollaboration.

1. Koexistenz: Mensch und schutzzaunloser Roboter arbeiten in benachbarten Bereichen, haben aber keinen gemeinsamen Arbeitsraum. Ein Beispiel ist eine Einlegestation mit Drehtisch an einer Roboterzelle.

2. Kooperation: Hier teilen sich Mensch und Maschine einen Arbeitsraum, arbeiten darin aber zu unterschiedlichen Zeitpunkten. Ein Beispiel ist eine Übergabestation für einen Montageroboter, in der zuerst der Mensch ein Teil einlegt und der Roboter dieses danach dort abholt.

3. Kollaboration: Kollaboration beschreibt die engste Form der Zusammenarbeit. Mensch und Cobot haben hier einen gemeinsamen Arbeitsraum und arbeiten gleichzeitig am selben Bauteil. Ein Beispiel ist eine Montagestation, wo Mensch und Roboter unterschiedliche Aufgaben am gleichen Bauteil erledigen.

Wie wird die kollaborative Arbeit mit Cobots abgesichert?

Anwendungen wie Koexistenz oder Kooperation sind bereits vor dem allgemeinen MRK-Hype in der Robotik durchaus gängig gewesen. Sie werden üblicherweise mit Detektionslösungen wie Lichtschranken oder Trittmatten abgesichert. Ergänzend dazu kommen oft entsprechende Sicherheitsfunktionen der Robotersteuerungen zum Einsatz (Fanuc DCS, ABB Safemove), die verhindern, dass der Roboter in verbotene Zonen vorstößt. Da Mensch und Roboter hier weitgehend getrennt agieren, können bei Koexistenz oder Kooperation auch herkömmliche Industrieroboter eingesetzt werden.

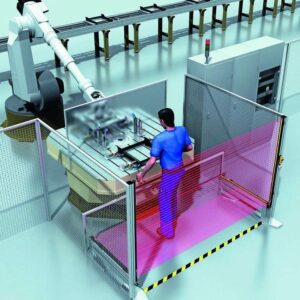

In kollaborativen Szenarien reichen klassischen Detektionslösungen allerdings nicht mehr aus – es müssen Kräfte, Geschwindigkeiten und Verfahrwege der kollaborativen Roboter überwacht, beschränkt und die Cobots bei Bedarf gestoppt werden. Um Berührungen zwischen Mensch und Maschine komplett zu vermeiden, werden zum Beispiel Laserscanner, Vision-Systeme oder auch Verfahren wie Ultraschall und sogar Radar eingesetzt. Zudem gibt es Ansätze wie mit kapazitiven Sensoren bestückte Schutzummantelungen, die bereits die (nahe) Annäherung von Menschen bemerken.

Wenn Berührungen nicht völlig vermieden werden sollen oder können, muss man zumindest versuchen die Kräfte und Drücke zu begrenzen, mit denen der Roboter auf den Menschen wirkt. Ein verbreitetes Mittel sind hier Kraft-Momenten-Sensoren in den Gelenken der Cobots, die bei Überschreitung der Kraft- und Druckwerte den kollaborativen Roboter stoppen. Zudem kommen spezielle Schutzhüllen zum Einsatz, die mit Sensorik auf Berührung und Druck reagieren.

Wie regelt die ISO TS 15066 den Cobot-Einsatz?

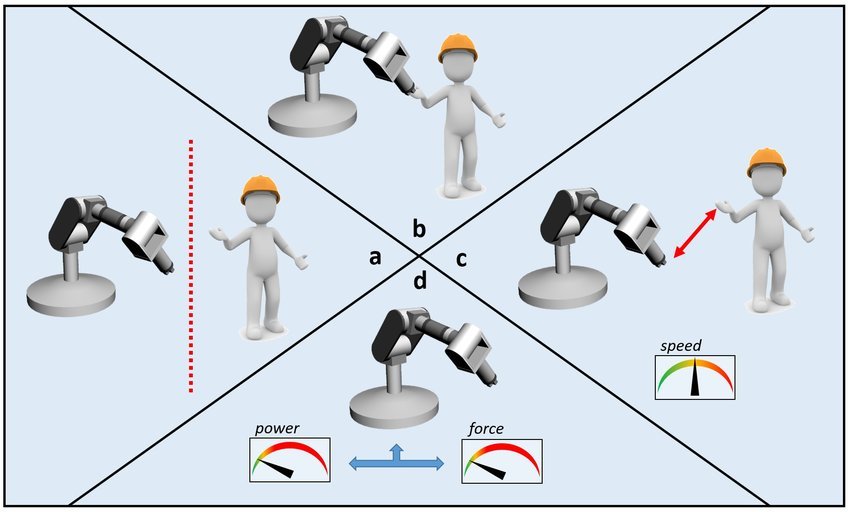

Eine wichtige Norm in diesem Zusammenhang ist die Norm ISO TS 15066, die den Robotereinsatz im Kollaborationsbetrieb regelt. Die ISO TS 15066 ergänzt die allgemeine Norm EN ISO 10218 und unterscheidet vier Arten des kollaborierenden Betriebs:

1. Sicherheitsgerichteter überwachter Halt: Der kollaborierende Roboter hält an, wenn der Mitarbeiter den gemeinsamen Arbeitsraum betritt und fährt weiter, wenn der Mitarbeiter den gemeinsamen Arbeitsraum wieder verlassen hat.

2. Handführung: Die Roboterbewegung wird vom Mitarbeiter aktiv mit geeigneter Sensorik gesteuert, meist unterstützt durch eine Zustimmungseinrichtung wie einen Dreipunktschalter.

3. Geschwindigkeits- und Abstandsüberwachung: Ein Kontakt zwischen Mitarbeiter und in Bewegung befindlichem Cobot wird von der Maschine verhindert. Dazu wird der Abstand von Mensch und Roboter konstant überwacht, etwa mit Laserscannern oder mit Kamerasystemen. Wird die vorgeschriebene Distanz unterschritten, reduziert sich die Geschwindigkeit des Cobots bis zum Sicherheitshalt.

4. Leistungs- und Kraftbegrenzung: Kontaktkräfte zwischen Mitarbeiter und Cobot werden technisch auf ein ungefährliches Maß begrenzt. Die ISO/TS 15066 legt die Schmerzschwellen für verschiedene Körperregionen fest: Im Anhang A der ISO/TS 15066 wird ein Körpermodell aufgeführt und dort zu jedem Körperteil (z.B. Kopf, Hand, Arm oder Bein) maximale Werte für Kraft und Druck festgelegt. Die Körperregion mit den niedrigsten zulässigen Kollisionswerten ist das Gesicht.

Bei der Mensch-Roboter-Kollaboration ist übrigens stets eine individuelle Risikobeurteilung der MRK-Applikation erforderlich – auch dann wenn der eingesetzte Cobot speziell für die Kollaboration mit dem Menschen entwickelt wurde.

Überblick: Welche Cobots sind gängig?

Speziell für die Mensch-Roboter-Kollaboration (MRK) oder kollaborative Robotik haben einige Hersteller besondere Cobot-Modelle entwickelt, die oft mit Leichtbau- oder Leichtbauarm beschrieben werden. Inzwischen gibt es eine ganze Reihe solcher Modelle auf dem Markt.

2004 Kuka: Vom LBR über den LBR iiwa zum LBR iisy

Sehr früh in das Thema Cobot eingestiegen ist Kuka. Zunächst auf Basis des vom DLR entwickelten Leichtbauroboters LBR, den Kuka 2004 lizenziert hat. 2013 hat das Unternehmen den LBR im eigenen Haus einem kompletten Re-Design unterzogen und den siebenachsigen LBR iiwa entwickelt.

2018 haben die Augsburger mit dem LBR iisy einen kleinen Bruder für den LBR iiwa vorgestellt. Im Gegensatz zum großen Bruder mit 7 und 14 kg Traglast besitzt der LBR iisy nur 3 kg Traglast und zielt damit besonders auf kollaborative Einsatzszenarien in der Elektronikindustrie. Auch wurde der Preis deutlich reduziert. Beide Cobots besitzen Drehmomentsensoren in allen Gelenken, die für Sicherheit und Sensibilität sorgen.

Auf der Automatica 2022 hat Kuka seine LBR iisy Cobot-Serie erweitert: Die neuen LBR iisy Cobots LBR iisy 11 R1300 und LBR iisy 15 R930 bieten nun 11 und 15 kg Traglast Dank erweiterter Traglasten, deutlich größerer Reichweiten und einer höheren IP-Schutzklasse sind die beiden Leichtbau-Cobots für eine Vielzahl neuer Einsatz- und Anwendungsbereiche geeignet.

2005 Universal Robots: Vom UR5 über das Ökosystem Universal Robots+ bis zum UR30

Universal Robots wurde 2005 an der Universität in Odense gegründet. Ziel war es von Anfang an, die Robotik für Klein- und Mittelbetriebe zugänglich zu machen. 2008 hat Universal Robots seinen ersten Roboter verkauft: Der UR5, ein sechsachsiger Roboterarm, der 18 kg wiegt und eine Traglast von bis zu 5 kg hat. 2012 folgte der UR10 für größere Aufgaben mit 10 kg Traglast. 2015 führte Universal Robots den UR3 als leichten Tischroboter ein. Der UR3-Roboter zielt mit 3 kg Nutzlast auf leichte Montageaufgaben und automatisierte Werkbankszenarien.

2018 hat Universal Robots seine UR-Reihe mit der E-Series einer Überarbeitung unterzogen. Mit dem UR16e (Tragkraft von 16 kg) ergänzt Cobot-Pionier Universal Robots 2019 seine Cobot-Familie nach oben. Zudem treibt das Unternehmen mit Universal Robots+ ein Ökosystem rund um die kollaborative Robotik voran, in dem sich Entwickler und Partnerfirmen einbringen können.

Auf der Automatica 2022 hat Universal Robots mit dem UR20 den ersten Cobot einer ganz neuen Generation vorgestellt. Mit seinem neuen Gelenkdesign bietet der UR20 neben einer hohen Traglast von 20 kg auch eine höhere Reichweite von 1750 mm und bis zu 30 Prozent höhere Geschwindigkeiten. Er zielt auf Anwendungen wie Palettieren, Schweißen oder Maschinenbeladen. Für Universal Robots ist der UR20 zudem der Auftakt für eine ganz neue Generation industrieller Cobots, denn der 20-kg-Cobot wurde von Grund auf neu konstruiert. So wurde die Anzahl der verbauten Teile um 50 Prozent reduziert, was den Roboter weniger störungsanfällig macht.

Im November 2023 hat der dänische Cobot-Pionier Universal Robots dann auf der japanischen Roboter-Show Irex in Tokio sein Portfolio an kollaborativen Robotern erneut nach oben erweitert und mit dem UR30 einen neuen Cobot mit 30 kg Nutzlast vorgestellt .

2011 ABB: Yumi als Doppel- und Einarm

ABB hat die kollaborative Robotik im Rahmen des Forschungsprojekts „Frida“ vorangetrieben. Der Konzept-Cobot Frida wurde erstmals auf der Hannover Messe 2011 präsentiert. 2015 wurde das Ganze unter der Bezeichnung Yumi als kollaborativer Dualarm-Roboter auf den Markt gebracht. Yumi steht für „you and me – wir arbeiten zusammen“. Yumi ist als zweiarmiger Cobot konzipiert für den Einsatz in der Kleinteilmontage.

2018 wurde der Doppelarm-Yumi um ein Single-Arm-Yumi-Modell mit sieben Achsen ergänzt, das die gleiche intuitive Lead-Through-Programmierung wie die zweiarmige Variante bietet und ebenfalls sicher neben dem Menschen arbeiten kann.

Anfang 2021 hat ABB seine Cobot Familie mit dem beiden neuen Cobot-Modellen Gofa und Swifti deutlich ausgebaut: Während der Gofa mit seinen intelligente Sensoren in allen Gelenken auf die enge Zusammenarbeit zwischen Mensch und Roboter zielt, schließt der Swifti die Lücke zwischen Cobots und Indutsrierobotern.

2012 Rethink: Sawyer lebt weiter

In den USA hat der MIT-Professor Rodney Brooks, der auch den Staubsauger-Roboterhersteller iRobot ins Leben gerufen hat, im Jahr 2008 Rethink Robotics gegründet, um kostengünstige kollaborative Roboter zu entwickeln. 2012 brachte Rethink Robotics mit dem Roboter Baxter den ersten Cobot auf den Markt. 2015 folgte das kleinere und flexiblere Pendant Sawyer. Im Oktober 2018 musste Rethink seine Geschäfte einstellen. Der deutsche Automatisierungsspezialist Hahn Group hat in der Folge alle Patente und Marken von Rethink sowie die Intera 5-Softwareplattform von Rethink erworben, um Sawyer weiter zu führen. Inzwischen ist der Sawyer-Cobot an die Schwester-Gruppe United Robotics Group übergegangen.

2015 Kawasaki: Zweiarmiger Scara Duaro

Kawasaki hat mit dem Duaro (eine Wortkombination aus Dual und Robot) einen MRK-tauglichen Dualarm-Scara-Roboter vorgestellt: Der Duaro zielt vor allem auf Elektronik-Montage-Linien, wo er Seite an Seite mit dem Menschen arbeiten soll. Eine integrierte Kollisionserkennung und reduzierte Geschwindigkeiten sorgen für die nötige Sicherheit. Durch ihre 2-Arm-Struktur können die Duaro-Cobots voneinander unabhängige 2-Arm-Tätigkeiten übernehmen, die bislang in dieser komplexen Weise nur von Menschen durchgeführt werden konnten. An das Gehäuse angebrachte Rollen ermöglichen, den Cobot schnell und unkompliziert an einen anderen Einsatzort zu bewegen. Mittels Tablets und App können diese Roboter einfach bedient und intuitiv programmiert werden.

Zudem hat der japanische Roboter-Pionier Kawasaki Robotics eine Partnerschaft mit dem deutschen Start-up Neura Robotics geschlossen, um stärker in den Cobot-Markt einzusteigen. Öffentliche Premiere feierten die Cobots der CL Serie auf der Automatica in München im Juni 2023. Mit Traglasten und Reichweiten von 3kg/590mm, 5kg/800mm, 8kg/1300mm und 10kg/1000mm bieten die vier Modelle der CL Serie Lösungen für verschiedene Einsatz-Szenarien. Hinter der Kawasaki CL-Serie stecken übrigens die Lara Cobots von Neura Robotics.

2016 Yaskawa: Cobot HC10 kann auch schnell

Yaskawa hat seine MRK-Roboter HC10 – HC steht für Human Collaborative – speziell für den kollaborierenden Betrieb entwickelt. Der HC10-Cobot hat Kraft- und Momentensensoren für jede Achse bzw. jedes Gelenk und erkennt so Kollisionen. Zudem ist HC10 mit einer schützenden Gummischicht ummantelt. Allerdings gibt es auch Gemeinsamkeiten mit den Motoman-Industrierobotern. So nutzt der HC10 die gleiche Steuerung wie die Industrieroboter. Ist kein Mensch in der Nähe arbeitet der HC10 mit der gewohnten Industrieroboter-Geschwindigkeit.

2020 hat Yaskawa sein Cobot-Portfolio mit dem kollaborativen Roboter Motoman HC20DT IP67 um ein deutlich größeres Modell erweitert. Der Cobot ist ausgelegt für ein maximales Handlingsgewicht von 20 kg und deckt einen Arbeitsbereich von 1700 mm ab. Vor allem bei körperlich belastenden Arbeiten kann der Cobot HC20DT IP67 Mitarbeiter unterstützen, etwa beim Palettieren größerer Kartons, Kisten oder anderer stapelbarer Güter.

Auf der Automatica 2022 hat Yaskawa dann sogar einen 30-kg-Cobot vorgestellt: Dank seiner außergewöhnlich hohen Traglast kann der Motoman HC30PL schwere Kommissionierarbeiten (wie Palettieren und Depalettieren) übernehmen, die für Mitarbeiter mühevoll und gesundheitsbelastend sind.

2016 Franka Emika: Leichtbauroboter Panda/Franka

2016 sorgte der Robotik-Forscher Prof. Dr.-Ing. Sami Haddadin auf der Hannover Messe mit seinem Leichtbauroboter Franka für Furore. Franka zeichnet sich durch einfache Bedienung, Feinfühligkeit und einen günstigen Preis aus. Für den Cobot wurden das Team um Prof. Dr.-Ing. Sami Haddadin 2017 vom Bundespräsidenten Frank-Walter Steinmeier mit dem Deutschen Zukunftspreis ausgezeichnet.

Um den nun auf den Namen Panda umgetauften Leichtbauroboter in den Markt zu tragen, haben die Münchner Cobot-Spezialisten von Franka Emika mit dem Maschinenbaukonzern Voith eine strategische Partnerschaft geschlossen und das Gemeinschaftsunternehmen Voith Robotics gegründet. Inzwischen ist Franka Emika aber nicht mehr am Unternehmen Voith Robotics beteiligt, das auch Cobots von Universal Robots integriert. Die Voith Group hält allerdings weiterhin Anteile am Münchner Roboterspezialist Franka Emika.

2022 hat der Cobot-Pionier Franka Emika aus München mit Franka Production 3 (FP3) eine ganz neue Robotergeneration auf den Markt gebracht. Der Cobot FP3 besitzt aufgrund seiner sensiblen Sensorik nicht nur viel Fingerspitzengefühl, sondern lässt sich dank einer Cloud-basierten und KI-gestützten Learning Plattform für vielfältige Automatisierungsvorhaben einsetzen – ohne jegliche Programmierkenntnisse. Franka Production 3 wurde vom Innenleben her komplett überarbeitet.

Nach einem Streit unter den Gesellschafter musste Franka Emika im Sommer 2023 Insolvenz anmelden. Im November 2023 hat der Münchner Robotik-Nachbar Agile Robots AG den Geschäftsbetrieb des Münchner Robotik-Spezialisten Franka Emika GmbH übernommen. Der Kaufpreis soll laut Medienberichten über 30 Millionen Euro betragen. Im Zuge der Übernahme plant Agile Robots, den Betrieb von Franka Emika mit seinen rund 100 Mitarbeitenden fortzuführen, und in das weitere Wachstum des Unternehmens in Bayern zu investieren. Dazu zählen die Ausweitung des Produktportfolios, die Stärkung des globalen Vertriebs, und die Weiterführung der F&E-Aktivitäten. 2022 hatte Agile Robots einen Produktionsstandort in Kaufbeuren eröffnet. Dort will man neben nun dem eigenen Roboter Diana un dem Cobot Cobot Yu, den Agile 2022 nach der Insolvenz des ebenfalls insolventen Hannoveraner Cobot-Pioniers Yuanda Robotics erworben hatte, auch den Franka-Cobot bauen.

2016 Denso: Cobotta zielt auch auf Bildung

Seinen Leichtbauroboter Cobotta hat der Kleinrobotik-Spezialist Denso als Prototyp erstmals auf der Automatica 2016 gezeigt. Mit seinem Eigengewicht von nur 4 kg und einer in den Roboterarm integrierten Steuerung ist Cobotta einfach zu transportieren und sofort einsatzbereit. Dazu ist er einfach zu bedienen, denn Cobotta bietet eine grafisch gestaltete App. Der integrierte elektrische Greifer und die Kamera ergänzen die intuitiv-einfache Erstellung unterschiedlicher Applikationen im industriellen Umfeld sowie im Bildungsbereich.

Zur Automatica 2022 hat Denso Robotics seine Cobot-Familie mit der Cobotta Pro Reihe erweitert. Diese neue Cobot-Serie von Denso Robotics trägt 6 kg bzw 12 kg und kombiniert die Vorteile eines kompakten Cobots mit der Industrieroboter-Performance: hohe Geschwindigkeit und große Präzision einerseits sowie sichere Mensch-Roboter-Kollaboration (MRK) andererseits. „Die Cobotta Pro Modelle kombinieren alle Vorteile eines kollaborativen Roboters mit der Performance von Industrierobotern. Unsere Cobotta Pro 900 und Cobotta Pro 1300 Modelle eröffnen damit völlig neue Dimensionen in der Mensch-Roboter-Kollaboration“, heißt es bei Denso Robotics.

2017 Nachi: CZ-Reihe lässt sich teachen

2017 hat Nachi mit der CZ-Reihe seine ersten kollaborierenden Roboter auf den Markt gebracht. Der CZ-Cobot lässt sich einfach per Handführung teachen. Weitere Vorteil der CZ-Cobots sind ihre sensitiven, rundum glatten Außenflächen, die auf Druck und Berührung reagieren. Dabei heben die Cobots CZ5 und CZ10 Lasten bis 5 sowie 10 kg bei 1300 mm Reichweite.

2018 Omron: TM-Roboter mit intelligentem Bildverarbeitungssystem

Omron adressiert die kollaborative Robotik über eine strategische Partnerschaft mit der taiwanesischen Techman Robot. Im Zuge dieser Kooperation vermarktet Omron die TM-Serie von Techman. Zusätzlich zu den Standardausführungen der kollaborativen Roboter der TM-Serie wird Omron auch neue Modelle anbieten, die sich leicht in die mobilen LD-Roboter von Omron integrieren lassen. Die TM-Roboter verfügen über ein integriertes intelligentes Bildverarbeitungssystem. Die sechsachsigen Cobots sind in zwei Serien erhältlich: TM5 mit einer Nutzlast von bis zu 6 kg und TM12/TM14 mit einer Nutzlast von bis zu 14 kg.

2018 Kassow: UR-Mitgründer kommt mit 7-Achs-Cobots

Mit Cobots mit sieben Achsen und Gelenkgeschwindigkeiten von bis zu 225 °/Sekunde ist 2018 auch der einstige Universal-Robots-Mitgründer Kristian Kassow mit Kassow Robots in den Cobot-Markt eingestiegen. Premiere hatte Kassow Robots auf der automatica 2018. Als erste Produkte brachte Kassow Robots die Cobots KR 810 (mit 850mm Reichweite/ 10kg Traglast), KR 1205 (1200mm/5kg) sowie KR 1805 (1800mm/5kg) auf den Markt.

Inzwischen gehören zur Produktfamilie von Kassow Robots fünf 7-Achsen-Cobots, die eine Traglast von bis zu 18 Kilogramm sowie Reichweite von bis zu 1,80 m bieten. Jeder der fünf Cobots kann dank der 7. Achse ums Eck greifen. Seit 2022 gibt es auch eine KR-Edge-Variante der Kassow Cobots. Bei diesen Robotermodellen ist der Controller im Roboterfuß integriert. So sind die Cobots besonders einfach in Applikationen zu integrieren. Zudem spart der Wegfall der klassischen Robotersteuerung einiges an Platz im Schaltschrank.

Im März 2022 hat sich der Automationskonzern Bosch Rexroth eine Mehrheitsbeteiligung an Kassow Robots gesichert. Mit der Übernahme von Kassow Robots ergänzt Bosch Rexroth sein Produktportfolio an kollaborativen Robotern. Bis dahin beackerte Bosch Rexroth den Markt der kollaborativen Robotik mit seinem eigenen Roboter-System APAS Assistant – Industrierobotern von Fanuc oder Kuka, die über eine sensorgespickte Schutzhaut zum kollaborativem Roboter wurden.

2018 Doosan: Umfangreiches Cobot-Portfolio

Auf der automatica 2018 feierten ebenfalls die Cobots des südkoreanischen Mischkonzerns Doosan Europapremiere. Die Cobots mit Drehmomentsensoren in allen sechs Achsen gab es zunächst in vier verschiedenen Modellen, die maximal 1,7 m Reichweite und eine Nutzlast von 15 kg bieten. 2020 erweiterte Doosan Robotics sein Cobot-Portfolio um sechs neue kollaborative Roboter. Die neue Serie besteht aus vier Modellen der A-Series und zwei Modellen der H-Series. Doosans A-Series verfügt über die momentan höchste Geschwindigkeit. Gleichzeitig sind die Cobots extrem kosteneffizient. Die Serie besteht aus vier Modellen – A0509, A0509s, A0912 und A0912s – und verfügt über Nutzlasten von fünf bis neun Kilogramm. Die Modelle der H-Series bieten eine Reichweite von 1,7 Metern und eine für das Cobot-Umfeld stolze Nutzlast von bis zu 25 Kilogramm. Die Serie besteht aus zwei Modellen: H2017 und H2515. Die Cobots wiegen nur 75 Kilogramm und damit die Hälfte vergleichbarer Roboter mit der gleichen Nutzlast.

2020: Fanuc bringt seinen ersten Leichtbau-Cobot

Anfang 2020 hat Fanuc seine kollaborativen Industrieroboter der CR-Reihe mit seinem ersten echten Leichtbau-Cobot CRX-10iA ergänzt. Verglichen mit den sechs Modellen der bestehenden grünen CR-Baureihe, die auf den erprobten Industrieroboten von Fanuc basieren, ist der neue CRX-10iA deutlich leichter und kann daher beispielsweise auch als Handlingeinheit auf einem FTS eingesetzt werden. Zudem kann das konventionelle Teach Pendant für den CRX-10iA durch einen Tablet-Computer ersetzt werden. Die neue Benutzeroberfläche eignet sich durch intuitive Bedienung besonders für Anwender mit geringer Programmiererfahrung. Der designte weiße CRX-10iA kommt in zwei Varianten: Als Kurzarm-Version mit einer Reichweite von 1,2 m und als Langarm-Version, deren Arm bis zu 1,4 m weit reicht. Die Tragkraft liegt jeweils bei 10 kg.

2022 hat Fanuc seine CRX-Cobot-Produktpalette um drei neue kollaborativen Leichtbauroboter-Modelle mit 5, 20 und 25 kg Traglast erweitert. Die neuen Cobots CRX-5iA, CRX-20iA/L und CRX-25iA bieten eine Nutzlast von 5 kg, 20 kg und 25 kg sowie eine maximale Reichweite von 994 mm, 1418 mm bzw. 1889 mm. Die bestehenen Cobot-Modelle CRX-10iA und CRX-10iA/L verfügen über eine Nutzlast von 10 kg und eine Reichweite von 1249 mm bzw. 1418 mm. Die fünf CRX-Modelle in Kombination mit den grünen Cobots der CR-Serie ermöglichen es Fanuc, künftig noch mehr Unternehmen in Sachen kollaborative Robotik zu unterstützen.

2020: Mitsubishi stellt Melfa Assista vor

Der Melfa Assista Cobot von Mitsubishi Electric soll sicher und einfach zu bedienen sein, aber bei Präzision und Positioniergenauigkeit einem Standard-Roboter in nichts nachstehen. Die Einrichtung des Cobots wird durch eine direkte Teach-Funktion vereinfacht, bei der der Benutzer den Arm hält und ihn in jede gewünschte Position bewegt. Besonders ist auch das auf seinem Arm eingebautes Tastenfeld. Hier wird die Position einfach und schnell gespeichert. Das Verfahren ist sowohl zeitsparend als auch intuitiv für die Bediener. Der Melfa Assista kann zwischen dem kollaborativen Modus – in dem er mit den für einen Cobot typischen langsameren Geschwindigkeiten arbeitet – und einem Modus mit höherer Geschwindigkeit für den Einsatz in einer industriellen, lediglich kooperativen Produktionsumgebung wechseln.

Wie werden Standard-Industrieroboter zu Cobots?

Da man kollaborative Robotik-Anwendungen nicht nur mit einer Leistungs- und Kraftbegrenzung, sondern eben auch mit Geschwindigkeits- und Abstandsüberwachung umsetzen kann, entwickeln einige Roboterhersteller keine speziellen Cobot-Modelle, sondern machen ihre Industrieroboter mit Sensorik oder einer Safety-Schutzhaut fit für die MRK. Vorteil: Die MRK-befähigten Industrieroboter unterliegen im Vergleich zu reinen Cobot-Assistenzrobotern keinen Einschränkungen hinsichtlich Traglast, Geschwindigkeit, Reichweite und Präzision.

Stäubli: Vom Safetyboard bis zur Safetyskin

Die Safe-Robots der TX2-Robotergeneration von Stäubli beherrschen alle Stufen der Mensch-Roboter-Kooperation. Basis der Sicherheit ist die Robotersteuerung. Ein integriertes Safetyboard überwacht sämtliche Bewegungen des Roboters. Dabei verfügt jede Roboterachse über einen eigenen Sicherheitsencoder. Speziell für die anspruchsvollste Stufe, die Mensch-Roboter-Kollaboration, hat Stäubli zudem die TX2-Touch-Baureihe entwickelt, bei der Mensch und Maschine unmittelbar in Kontakt treten können. Merkmal der TX2-Touch-Modelle ist deren Safety-Skin, eine berührungsempfindliche Schutzhaut. Bei einem Kontakt stoppt der Roboter sofort.

Bosch: Ummantelte Standard-Roboter

Der automatische Produktionsassistent Apas von Bosch nutzt unter seiner Schutzhaut Standard-Industrieroboter von Fanuc oder Kuka. Diese sind mit einer Schutzhaut mit kapazitiven Sensoren ummantelt. Die Sensorik erkennt, ob sich ein Mensch nähert und stoppt den Roboter bevor es zu einer Berührung kommt.

Fanuc: Sensor im Sockel verbaut

Fanuc nutzt bei seinen CR-Modellen (Collaborative Robot) seine Standindustrieroboter. Statt Sensoren in jedem Gelenk ist nur einen einzigen Kraft-Momenten-Sensor im Sockel der Roboter untergebracht. Fanuc hat seine CR-Cobots mit einer weichen grünen Oberfläche umgeben. Diese besitzt allerdings keine Sensoren, sondern dient vor allem als passive, stoßabfedernde Ergänzung des Sensors im Sockel. Die CR Serie besteht aus mehreren Modellen, das stärkste Modell CR35 trägt stolze 35 kg.

Anfang 2020 hat Fanuc seine kollaborativen Industrieroboter der CR-Reihe mit seinem ersten echten Leichtbau-Cobot: dem CRX-10iA ergänzt. Verglichen mit den sechs Modellen der bestehenden grünen CR-Baureihe, die auf den erprobten Industrieroboten von Fanuc basieren, ist der neue CRX-10iA deutlich leichter und kann mit einem Tablet-Computer intuitiv bedient werden.

Comau: Sichere Aura für Industrieroboter

Comau hat als MRK-Erweiterung für die hauseigenen Standard-Industrieroboter ebenfalls eine spezielle Schutzhülle entwickelt, die Comau Aura (Advanced Use Robotic Arm) nennt. Die Schaumstoff-Außenhülle ist mit Näherungs- und Berührungssensoren bestückt und bemerkt so die Nähe und den Kontakt mit einer Person. Für weitere Sicherheit sorgen Laserscanner sowie ein Vision-System zur Arbeitsraum-Überwachung. Hinzu kommen Kraftsensoren an den Handgelenken.

Blue Danube: Airskin für leichte Cobots und große Industrieroboter

Die Airskin des Wiener Unternehmens Blue Danube besteht aus einem Schaumstoff, in dem Sensoren platziert sind. Die Sensorik im Inneren misst auch kleine Druckveränderungen, bemerkt so Berührungen und leitet diese Information an die Steuerung des Roboters weiter, damit dieser stoppt. Diese Restbewegung federn die Airskin-Pads ab. Mit der Airskin zielt Blue Danube nicht nur auf kleine leichte Cobots, sondern auch auf den Einsatz an größeren Robotern. Sie wird unter anderem bei Stäublis TX2 Touch eingesetzt.

MRK-Systeme: Schutzhülle mit kapazitiven und taktilen Sensoren

Auf Schutzhaut ummantelte Standardroboter setzt seit vielen Jahren auch der Augsburger Kuka-Partner MRK Systeme. Der KR 5 SI (Safe Interaction) basiert auf einem Standard Kuka Roboter und stellt damit alle Standardfunktionen der Kuka-Robotersteuerung zur Verfügung. Er ist von einer dämpfenden Schutzhülle mit kapazitiven und taktilen Sensoren umgeben. Eine Annäherung des Menschen führt zu einer Geschwindigkeitsreduzierung, bei direktem Kontakt wird der Roboter durch sicherheitsgerichtete, taktile Schaltelemente gestoppt

Mehr zum Thema Robotik