Die E.Wehrle GmbH aus Furtwangen ist ein Familienunternehmen in fünfter Generation und hat sich auf Durchflussmesstechnik sowie Präzisionsteile aus Kunststoff spezialisiert. Das dort gefertigte Flügelrad besteht aus einer Metallwelle, die in einer Kunststoffspritzgießmaschine von Arburg 4fach umspritzt und in die nachfolgend ein Rundmagnet eingepresst wird, bevor es vollautomatisch in Werkstückträger verpackt und abgestapelt wird. Der Anlagenzyklus liegt bei 24 Sekunden.

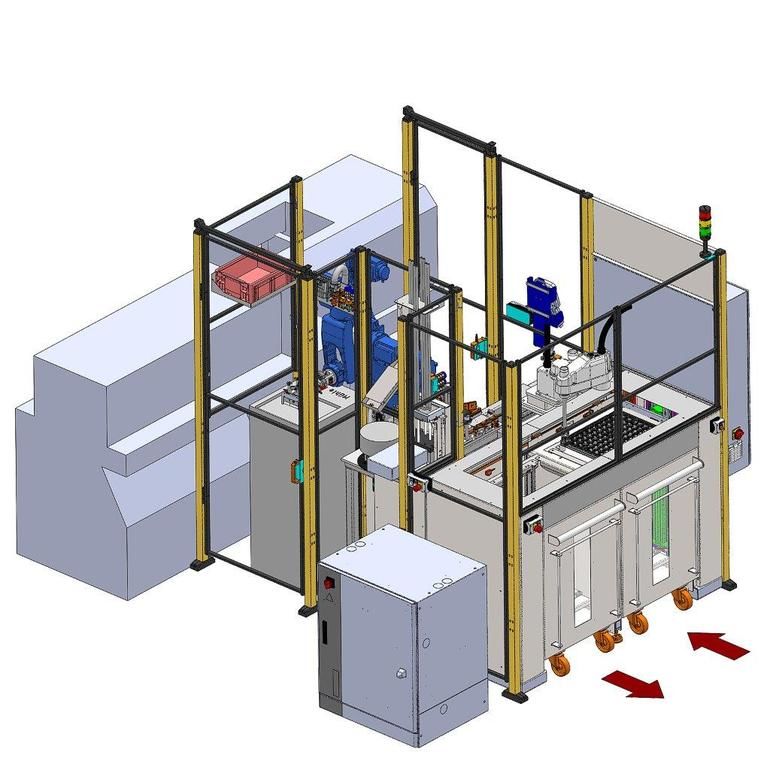

Entwickelt und realisiert wurde die Anlage, die alle 6 Sekunden ein fertig montiertes Teil herstellt, als Turnkey-System vom Roboterspezialisten EGS aus Donaueschingen, der seit 1999 mehr als 1750 Roboter installiert hat. In der Anlage bei Wehrle teilen sich zwei Roboter die Werkstückhandhabung: ein sechsachsiger Yaskawa MH12 als Hauptroboter mit speziellem Doppel-4fach-Greifwerkzeug und ein vierachsiger Epson Scara LS6 mit 1fach-Greifer als Hilfsroboter. Die Steuerung der gesamten Automation, die Euromap-Schnittstelle zur Maschine sowie die Bedienung der Anlage erfolgt über die DX200-Steuerung des Yaskawa-Roboters.

Da die Werkstücke 4fach gespritzt werden, müssen die Einlegeteile – also die Wellen- aus Schüttgut vereinzelt und im Kavitätenabstand des Spritzwerkzeuges positioniert bereitgestellt werden. Dazu kommt ein Vibrationswendelförderer zum Einsatz. Von dort holt der Yaskawa-Roboter mit seinem Spezial-Greifwerkzeug die vier Einlegeteile ab und fährt zur Kunststoffspritzgießmaschine. Das Greifwerkzeug des Yaskawa-Roboters kann durch Einsatz eines manuellen Werkzeugwechselsystems schnell gewechselt werden.

Jede Zehntelsekunde zählt

Nach dem Kunststoffspritzguss werden zunächst die vier umspritzten Wellen sowie der Anguss auswerferseitig entnommen und danach die vier Einlegeteile auf der Düsenseite positionsgenau eingelegt. Dieser komplette Be- und Entladevorgang ist in weniger als vier Sekunden abgeschlossen. Da hier versucht wird, jede Zehntelsekunde zu optimieren, ist ein sehr genauer und schneller Roboter mit kurzen Positionierzeiten sowie ein speziell konstruiertes Greifwerkzeug erforderlich, um die Werkzeug-Offenzeit so gering wie möglich zu halten.

Nach dem Ausfahren wirft der Roboter den Anguss in einen Behälter ab und setzt die vier umspritzten Teile in die Montagestation für die Magnete ab, um seinen Zyklus zu wiederholen. In der Montageeinheit werden taktzeitparallel die Magnete aus entsprechenden Rohrmagazinen vereinzelt. Das ist nicht ganz trivial, da der Magnetismus der Teile dem Vereinzeln und der genauen Positionierung entgegenwirkt. Auf die umspritzten Wellen werden nun die Rundmagnete 4fach in einem Arbeitsgang eingepresst.

Montagegerecht palettiert

Nach Abschluss des Einpressvorgangs ist der Epson-Roboter am Zug: er muss die fertigen Flügelräder nacheinander 1fach orientiert in spezielle Werkstückträger einsetzen. Die leeren Werkstückträger werden über Palettiersystem Sumo Ecoplex2 aus dem Hause EGS, zugeführt und nach vollständiger Füllung wieder abgestapelt. Im Palettierer gibt es zwei Wagen, vom einen werden die leeren Werkstückträger bereitgestellt auf dem zweiten werden die Fertigteile abpalettiert.

Die Wagen können mit wenigen Handgriffen vom Bediener ohne Unterbrechung des Fertigungsablaufs gewechselt werden. Die automatisierungsgerecht palettierten Fertigteile werden nachfolgend in einer separaten Montageanlage aus diesen Werkstückträgern automatisch entnommen und montiert.

Die Zusammenarbeit zwischen EGS und Wehrle begann bereits 2008, seitdem wurden 11 Roboteranlagen zur Automatisierung unterschiedlicher Prozesse geliefert. Die Anlage ist eine Weiterentwicklung einer bereits 2009 realisierten, ähnlichen Anlage. Sie wurde erforderlich, um zusätzliche Fertigungskapazitäten abdecken zu können. Die Spritzgießmaschine war eine Gebrauchtmaschine und wurde in die neue Automation integriert.

Ralph Wehrle aus dem Prozessegineering bei Wehrle: „Wir konnten auf einem bewährten Grundkozept der bestehenden Anlage aufbauend Optimierungen und Erweiterungen realisieren und haben unter Einsatz einer gebrauchten Kunststoffspritzgießmaschine eine sehr zuverlässige und bedienerfreundliche Automation realisiert.“

EGS Automatisierungstechnik GmbH

Raiffeisenstraße 2

78166 Donaueschingen