Losgröße eins, autonome Fertigung, Mensch-Roboter-Kollaboration, mobile Systeme, digitale Vernetzung, Big Data: Die Schlagworte im Zusammenhang mit Industrie 4.0 scheinen schier endlos zu sein. Doch was genau bedeutet denn Industrie 4.0?

Die Definition des Bundesministeriums für Bildung und Forschung lautet: „…Industrie 4.0… ist gekennzeichnet durch eine starke Individualisierung der Produkte unter den Bedingungen einer hoch flexibilisierten (Großserien-) Produktion. Kunden und Geschäftspartner sind direkt in Geschäfts- und Wertschöpfungsprozesse eingebunden. Die Produktion wird mit hochwertigen Dienstleitungen verbunden. Mit intelligenteren Monitoring- und Entscheidungsprozessen sollen Unternehmen und ganze Wertschöpfungsnetzwerke in nahezu Echtzeit gesteuert und optimiert werden können.“ Und genau das ist es, was Industrie 4.0 ausmacht: Von der flexiblen Produktion, die die Kundenwünsche berücksichtigt über die Mensch-Roboter-Kollaboration bis hin zur intelligenten Auswertung der Prozessdaten. Wenn Unternehmen diese 4.0-Prinzipien umsetzen, können sie ihre Produktionsabläufe verbessern, die Stückzahlen erhöhen und zugleich Kosten sparen. Das gilt auch für die Gießerei-Branche: Auch sie kann ihre Fertigung „smarter“ gestalten und sich dadurch Wettbewerbsvorteile gegenüber der Konkurrenz verschaffen.

Von 1.0 zu 4.0: Der Wandel der Industrieproduktion

Die vierte industrielle Revolution hat begonnen: Produktionsprozesse und Arbeitsabläufe werden Schritt für Schritt an die neuen Anforderungen angepasst. Flexibel und intelligent produzieren lautet heute das neue Credo. Wie es dazu kam, zeigt ein Blick in die Vergangenheit: Die erste industrielle Revolution beginnt Ende des 18. Jahrhunderts mit der Erfindung des mechanischen Webstuhls. Von da an wird mithilfe von Wasser- und Dampfkraft erstmals mechanisch produziert. Zu Beginn des 20. Jahrhunderts führt Henry Ford das Fließband in seinen Fabriken ein: Die Ära der Industrie 2.0 beginnt. Durch elektrische Energie ist nun eine arbeitsteilige Massenproduktion möglich. Mit der dritten industriellen Revolution in den 70er-Jahren des 20. Jahrhunderts halten Elektronik und IT Einzug in die Produktion: Automatisierte Prozesse sind ein Zeichen dieser Zeit. Knapp 40 Jahre später, steht die Industrie vor der nächsten großen Wende besser gesagt, befindet sich gerade mittendrin. Auf Basis von cyberphysischen Systemen können nun Maschinen und Produkte selbstständig Informationen sammeln, auswerten und sich untereinander austauschen. Der industrielle Prozess wird nicht mehr zentral aus der Fabrik heraus organisiert, sondern dezentral und dynamisch gesteuert. Die Produktion in der Industrie 4.0 äußert sich vor allem durch die Flexibilität: die Transparenz über den kompletten Produktionsprozess und mehrere Maschinen, sowie die Erhöhung der Verfügbarkeiten und Qualität steht im Vordergrund.

Industrie 4.0: Eine Optimierung Schritt für Schritt

Transparenz, Qualität, Verfügbarkeit, Flexibilität, Wissen digitalisieren und Prozesse automatisch optimieren: Kennzeichen einer Produktion im Zeitalter von Industrie 4.0. Die Anlage von heute auf morgen umzustellen, ist schwierig und zumeist sehr kostenintensiv. Deshalb gilt es, die Prozesse stufenweise an die neuen Gegebenheiten anzupassen. Unternehmen sollten im ersten Schritt anfangen, Daten, (z.B. Taktzeit Prozessdaten der Maschinen, Temperatur der Schmelze und Kühlkreislauf, uvm.) zu sammeln und auszuwerten. Dadurch können Korrelationen erkannt werden wie beispielsweise der Verschleiß bestimmter Werkzeuge und wann diese gewechselt werden müssen. Weitere Fragen, die man sich zu Beginn stellen sollte, wären beispielsweise: Warum kann die Konkurrenz das gleiche Produkt billiger produzieren? Kann die Energie- und Ressourceneffizienz verbessert werden? In den meisten Fällen kann diese Frage mit einem klaren „Ja“ beantwortet werden. Doch vielen Unternehmen sind die möglicherweise Kosteneinsparungspotenziale, die im Bereich des Energieverbrauchs liegen, nicht bewusst. Der Grund: Sie wissen häufig nicht, wie hoch ihr Verbrauch ist. Die vierte industrielle Revolution legt ein Hauptaugenmerk genau auf dieses Thema und ermöglicht einen Überblick über den Energieverbrauch und dient als Entscheidungsgrundlage für Optimierungen. Die Industrie 4.0 ist kein Big Bang, sondern ein stufenweises Verbessern der Abläufe.

Die Auswirkungen der Industrie 4.0 in der Gießerei

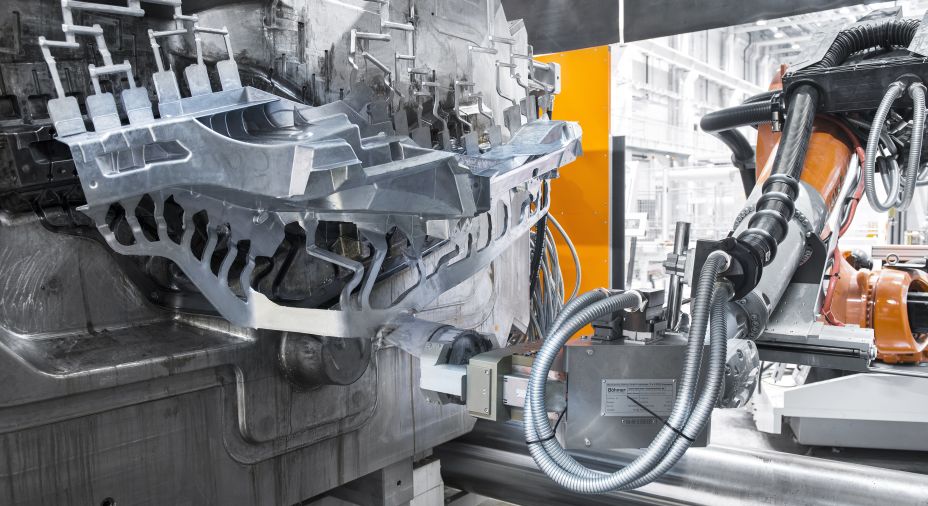

Es ist laut, staubig und extrem heiß – die Arbeitsbedingungen in einer Gießerei fordern sowohl Mensch als auch Maschine. Applikations- bzw. Anlagenlösungen, die das Handling flüssiger Metalle bzw. extrem schwerer Bauteile erleichtern, sind erforderlich: Zum einen, um die Arbeitsbedingungen zu vereinfachen sowie die Ergonomie zu erhöhen und zum anderen, um mit den internationalen Wettbewerbern mithalten zu können. Die Produktionsprinzipien der Industrie 4.0 spielen hier eine entscheidende Rolle.

Gießerei-Produktion: Heute und morgen

Man begegnet Aluminiumgussteilen in fast allen Industrie- und Lebensbereichen. Sei es in der Automobilbranche, in der Elektroindustrie oder auch im Haushalt. Ein hohes Maß an Know-how und Erfahrung sind bei dem komplexen Fertigungsprozess gefragt. Der gestiegene Anspruch an die Detailgenauigkeit und Präzision verlangt zudem die neuesten Technologien und Entwicklungen. Die smarte Fabrik rückt damit auch im Gießerei-Bereich in den Mittelpunkt. Ein Blick in eine typische Gießerei-Produktion von heute zeigt, dass viele Unternehmen noch reaktive Maßnahmen an den Tag legen. Das heißt der Bediener, der Mensch, steht im Zentrum der Fertigung. Er reagiert auf bestimmte Gegebenheiten, die sich während seiner Schicht ergeben. Wird eine Fehlerstörung angezeigt, behebt er diese bzw. weiß aus der Erfahrung heraus, dass z.B. nach 800 gegossenen Bauteilen, der Sensor ausgetauscht werden muss. Diese Art zu produzieren ist jedoch nicht mehr zeitgemäß und entspricht nicht mehr den neuen Anforderungen des Marktes. Wie geht man nun vor, um den Wandel der Fertigung einzuleiten? Der Software-Schnittstellen-Standard OPC-UA spielt dabei eine wichtige Rolle. Er macht die Daten zwischen sämtlichen Systemen eines Unternehmens verfügbar und vor allem ermöglicht er den Datenaustausch. Die Schnittstelle ist plattformunabhängig, skalierbar und internetfähig und erfüllt damit wichtige Voraussetzungen für die Fabrik der Zukunft.

In einem zweiten Schritt werden jetzt die gesammelten Prozessdaten mitgetrackt und auf Basis mathematischer Algorithmen ausgewertet. Das System erkennt Datenrelationen und präventive Maßnahmen, die auf das Bauteil bzw. die Zelle fokussiert sind. Der Mitarbeiter muss nicht mehr aus der Erfahrung heraus den Sensor austauschen, sondern das System sagt ihm, wann der passende/erforderliche Zeitpunkt dafür gekommen ist. Im nächsten Schritt werden alle Daten gesammelt: sowohl die Daten aus der Anlagenüberwachung als auch der Verschleißbezug zur Automationslinie. Eine Big-Data-Analyse basierend auf Korrelation und Historie kann erstellt werden. Die Folge: Prädiktive Maßnahmen zur Optimierung des Produkts bzw. der Linie sind möglich. In einem letzten und finalen Schritt findet eine komplette Dokumentation der teilebezogenen und anlagebezogenen Daten statt: Eine digitale Geburtsurkunde für jedes Teil wird erstellt. Alle Maschinen sind miteinander vernetzt und tauschen Daten aus. So ist es möglich, dass die Zelle bzw. Anlage bei einer immer weniger werdenden Bauteilmenge automatisch das nötige Material nachbestellt.

Gießerei 4.0: Konkrete Beispiele

Anhand von drei Beispielen lässt sich verdeutlichen, wie Unternehmen ihre Maschine bzw. Anlage in der Gießerei auf 4.0 umrüsten können:

- Druckgießmaschine mit nachgeschalteten Anlagenkomponenten

Betrachtet man den Produktionsprozess einer Druckgießmaschinen-Zelle, stellt man heute noch folgendes fest: Roboter- und Pressenzyklus sind häufig als Einzelgewerk manuell zeitoptimiert, d.h. es entstehen Wartezeiten bis zum Start des nächsten Zyklus. Bei einer nach 4.0-Standards optimierten Zelle sind Roboter- und Pressenzyklus als Gesamtwerk automatisch zeitoptimiert; d.h. der Roboter fährt beispielsweise nicht immer dieselbe Geschwindigkeit, sondern agiert gemäß des Produktionsprozesses. Dadurch kommt es zu geringeren Wartezeiten und auch der Verschleiß der Maschine wird durch den einheitlicheren Fluss vermindert. Außerdem laufen in der Fabrik der Zukunft Roboter- und Pressenparameter in einer Steuerung zusammen, was wiederum einen kompletten Überblick über die Daten der Anlage ermöglicht. - Lineargießanlage

Auch eine Lineargießanlage, in der Gussteile in der Kokillengießmaschine produziert werden, hat Verbesserungspotenzial. Momentan ist es häufig so, dass die Kokillenheizung und -kühlung vorsteuernd eingestellt sind: Der Mitarbeiter ist hier der Dreh- und Angelpunkt, da er aus der Erfahrung heraus die Temperaturhöhe bestimmt. Verändert sich die Taktzeit, kann die Kokille überhitzen. Bei einer 4.0-Lineargießanlage kann die Anlage aus den gesammelten und dokumentierten Daten lernen und den Temperaturverlauf der Kokille vorhersagen: Temperaturabweichungen werden vermieden. Somit wird die Qualität der Druckgussteile verbessert und der Ausschuss reduziert, da die Temperatur der Kokille exakt geführt werden kann.

3) Rundtischgießanlage

Auch die Fertigung von Gussteilen in Kokillengießmaschinen auf einem getakteten Gießrundtisch kann smarter werden. So können hier die Anfahrtzeiten der einzelnen Roboter bzw. der Kippeinheiten an den Produktionszyklus der Anlage angepasst werden. Roboter fahren nicht immer mit derselben Geschwindigkeit zum Bauteil und wieder zurück, sondern verlangsamen ihren Rhythmus, falls das Gussteil noch nicht bereit liegt. Energieeinsatz und Verschleiß werden dadurch ebenfalls reduziert. Keine unnötigen Stoppzeiten bzw. geöffneten Kippeinheiten, die

Wärme verlieren.

Zusammenfassung

Die drei konkreten Beispiele aus dem Gießerei-Bereich zeigen, welche Möglichkeiten und Chancen im Bereich der Industrie 4.0 stecken. Eine Anlage, die alle Daten sammelt, auswertet und entsprechend optimiert und auf die man, durch ihre Internetfähigkeit, von der ganzen Welt aus zugreifen kann – so sieht die Fabrik der Zukunft aus, denn wer sich im internationalen Wettbewerb durchsetzen will, muss flexibel, energie- und ressourcenschonend, schnell und effizient produzieren. Der Mensch wird dadurch nicht ersetzt, sondern kann durch Zusammenarbeit mit dem Roboter noch effizienter agieren. Durch die Mensch-Roboter-Kollaboration wird der Mensch entlastet: Monotone oder unergonomische Arbeiten übernimmt der Roboter-Kollege, wohingegen der Mensch für höher qualifiziertere Tätigkeiten eingesetzt werden kann.

Steffen Günther ist Head of Business Development CAS / Foundry bei der KUKA AG, Obernburg