Die Entwicklungsinvestitionen in die Batterieproduktion zahlen sich aus: Reis hat den Auftrag für ein Fertigungssystem zur Produktion von Li-Ion-Batterien erhalten. Neben den Automationslösungen haben die Obernburger auch die komplette Prozesstechnik entwickelt. Die Anlage geht 2014 in China in die Serienproduktion.

Dass das erste große voll automatisierte Batteriefertigungssystem gerade an einen Kunden in China verkauft wurde, kommt nicht von ungefähr. Denn die asiatischen Batteriehersteller haben zur Zeit noch einen großen Vorsprung gegenüber den Europäern – der chinesische Markt boomt in Sachen Batterieeinsatz, insbesondere in Bezug auf Elektromobilität.

Reis hat im Vorfeld aufwändige Vorentwicklungen durchgeführt. „Den ersten Kunden für diese Komplettlösung haben wir daher nicht allein mit unserer Maschinentechnik und der Automationskompetenz überzeugt, sondern insbesondere auch mit unserem Prozess-Knowhow“, freut sich Geschäftsführer Paul Merz.

Zudem profitiere man davon, dass die Firmen-Holding unterschiedliche Spezialisierungen unter einem Dach vereine. „Neben Reis Robotics als Systemhaus sind dies Reis Lasertech für die benötigte Lasertechnik, Reis Extrusion mit der großen Erfahrung in Klebeanwendungen und Reis Mechatronic Tools für Spezialgreifer.“

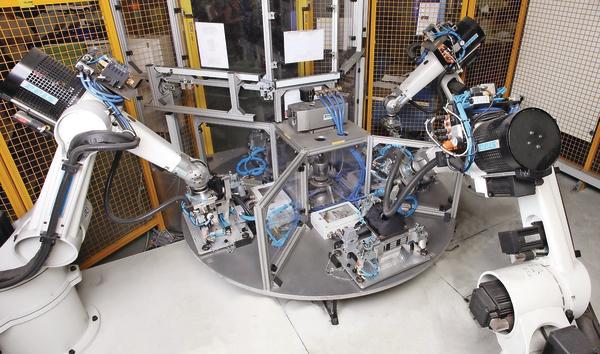

Ein Roboter entnimmt die angelieferten Batteriezellen aus ihrer Verpackung und sortiert sie via Messtechnik nach Leistungsklassen. Im nächsten Schritt werden alle Zellen auf einem Drehtisch mittels Plasmatechnik gesäubert, um eine optimale Kontaktierung zu ermöglichen.

Danach folgt der Kleberauftag. Nun werden die Zellen in einer Vormontage zusammengefügt und mit seitlichen Druckplatten in einer speziellen Montageeinrichtung unter definierter Vorspannung zu einem Block zusammengefügt. Nach der Montage der Endplatten und Isolatoren werden alle Seitenwände via CMT-Schweißprozess (Cold Metal Transfer) zu einem Block verbunden.

Nach Zwischenschritten wie dem erneuten Reinigen folgt die Montage des Bodenblechs. Unter Druck zusammengepresst, wird der gesamte Batterieblock nun einer beheizten Trockenzelle zugeführt, um den aufgetragenen Kleber zwischen den Zellen und zum Bodenblech auszuhärten. Ein entscheidender Schritt ist nun das Querverschalten durch Verschweißen der Zellenkontakte via Lasertechnologie.

Zur Qualitätsabsicherung sorgt dabei eine Bildverarbeitung dafür, dass die Kontakte stets mittig geschweißt werden, um eine größtmögliche Verbindungsfläche und geringe Übergangswiderstände zu erreichen. Am Ende durchläuft jedes einzelne Batteriemodul intensive Leistungs- und Funktionstests, bevor es zur Endmontage und Verpackung weitergeleitet wird.

Jeder einzelne Prozessschritt wird penibel registriert und dokumentiert, so dass später alle Produktionsparameter jedes einzelnen Moduls nachvollziehbar sind. Dabei ist die Lösung so flexibel, dass sich Batteriemodule unterschiedlicher Abmessungen und Kapazitäten auf ein und derselben Montagelinie fertigen lassen.

Für die Obernburger eröffnet dieses Referenzprojekt große Chancen im Zukunftsmarkt Batterietechnik und bestätigt die Philosophie, Innovationen konsequent nach vorne zu treiben und darüber mit der weltweiten Erschließung neuer Märkte Arbeitsplätze in Deutschland zu sichern. „So gesehen ist der Batteriemarkt zwar eine große Herausforderung, aber auch eine einmalige Chance“, so Geschäftsführer Merz. „Denn auch die Energiewende benötigt zunehmend dezentrale Batteriestationen.“

Reis GmbH & Co. KG Maschinenfabrik www.reisrobotics.de

Unsere Whitepaper-Empfehlung

Die Planung einer Cobot Anwendung ist ziemlich komplex: Es reicht nicht, sich nur mit dem Cobot und dem passenden Werkzeug zu beschäftigen. Das Robotergestell kann einen wesentlichen Beitrag leisten, den Cobot so effizient wie möglich in der Produktion einzusetzen. Erfahren Sie…

Teilen: