Firmen im Artikel:

Zwölf voll automatisierte Produktions-Technologie-Module, neun manuelle Arbeitsplätze und ein hybrider Arbeitsplatz stehen in Hochdorf wie Inseln in der Halle. Die Reihenfolge der Modulnutzung kann im Produktionsprozess je nach Anforderung variieren. Um einen Fertigungsauftrag zu starten, wird die gewünschte Produktausprägung in einem eigens entwickelten Produktionssteuerungssystem online konfiguriert – entsprechend dem Kundenwunsch. Dazu werden aus dem ERP-System alle notwendigen Daten der Kundenbestellung gezogen, die für die Konfiguration der Sensoren notwendig sind. Neben Produkteigenschaften oder Stückzahlen sind das auch Angaben dazu, welche Fertigungsschritte an welchem Modul notwendig werden.

Alle Akteure vernetzt

Diese Kombination aus Merkmalseigenschaften und Merkmalsausprägungen, das sogenannte Rezept, wird über das Sick-eigene System bereitgestellt und die Produktionsabläufe werden entsprechend gesteuert. Das System sendet die Informationen an die Maschinen und erhält umgekehrt ständig Rückmeldungen. Alle Akteure – Sensoren, Maschinen und Menschen – sind vernetzt und tauschen sich kontinuierlich aus.

Vor allem: All das ist kein Versuchsaufbau, sondern eine Sensoren-Fabrik, die Sick schon jetzt entscheidende Vorteile in einem immer dynamischer werdenden Markt bietet. „Wir stellen hier aktuell fünf Produktfamilien her, geplant sind zukünftig zwölf, denkbar sind über 500.000 Produktvarianten“, sagt Joachim Schultis, Head of Operations Photoelectric Sensors & Fibers bei Sick. „Bei dieser Art der Fertigung sind den Varianten nahezu keine Grenzen gesetzt. So können wir extrem gut auf Kundenwünsche eingehen, die immer vielfältiger und individueller werden. Selbst kleine Stückzahlen fertigen wir ,on demand‘ – und das bezahlbar für unsere Auftraggeber.“

Qualitätskontrolle automatisiert

Auch im Hinblick auf neue Produkte hat das System einen klaren Vorteil: „Neuentwicklungen können wir deutlich schneller implementieren und auf den Markt bringen. Die Basis ist gelegt und wir arbeiten nun am weiteren Ausbau des Systems.“ Zur hohen Flexibilität kommt die enorme Ressourceneffizienz: Mithilfe der Software werden Aufträge priorisiert und die Module sowie die Mitarbeiterinnen und Mitarbeiter optimal eingesetzt. Damit ist auch eine Produktion „just in time“ möglich.

Jedes Modul hat seine eigene automatisierte Qualitätskontrolle auf Basis der Prozessdaten und der festgelegten Grenzen. Die integrierte automatische optische Inspektion (AOI) prüft den Arbeitsschritt mit einem Kamerasystem und schleust fehlerhafte Module – also solche, die nicht innerhalb der festgelegten Grenzen sind – aus. Sobald der gesamte Prozess erledigt ist, gibt das Modul die Information an das Produktionssteuerungssystem weiter und steuert das Teil zur nächsten Station durch die 4.0 Now Factory.

Den Materialtransport übernehmen fahrerlose Transportsysteme (Automated Guided Carts – AGCs). Sie erhalten ihre Transportaufträge über das Netzwerk und unterstützen so die flexible Produktion, indem sie die Fertigungsschritte des Produkts optimal verbinden. Ähnlich wie bei Taxirufen reagiert stets das AGC, das leer ist und in der Nähe.

Dashboard gibt Überblick

Der aktuelle Zustand der Technologie-Module, der Produktion oder verschiedener Kennzahlen kann in Echtzeit über ein Dashboard eingesehen werden. Prozess- und Sensordaten werden in die Cloud hochgeladen, ermöglichen so eine vorausschauende Wartung und gewährleisten eine hohe Verfügbarkeit der Maschinen.

Alle Informationen, die während der Produktion von Sick erzeugt werden, werden in einer Big Data Cloud gespeichert, vollständig dokumentiert und mit der Seriennummer des Produkts verknüpft. So ist die Position eines bestimmten Produkts oder die Informationen zu seiner Materialzusammensetzung nur noch einen Knopfdruck entfernt. Ist ein Produkt fehlerhaft, hilft die mit der Seriennummer verknüpfte Fertigungshistorie herauszufinden, ob es Unstimmigkeiten in der Produktion gab. Die Daten dafür erzeugen Sick-Sensoren, die in der Fabrik verbaut sind.

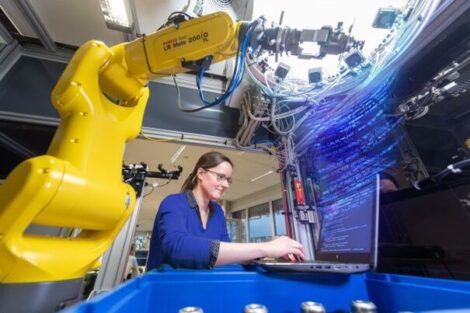

Mensch & Maschine: Hand in Hand

Eine wichtige Rolle spielen nach wie vor die Menschen. „Die Fabrik der Zukunft ist für mich ein Ort, an dem Mensch und Maschine in einem gemeinsamen Arbeitsraum agieren und sich gegenseitig befruchten – die lernende Organisation wird ganzheitlicher und schließt Maschinen stärker mit ein“, sagt Schultis.

Die Automatisierung von Prozessen sei zwar ein erstrebenswertes Ziel, so Schultis, sehr komplexe Arbeitsschritte erfordern aber weiter menschliche Intelligenz und Fähigkeiten. „In unserer Produktion in Freiburg werden Prozesse von Mitarbeitern ausgeführt, wenn es um komplexe Fügeprozesse von empfindlichen Teilen geht. Beispielsweise braucht es Fingerspitzengefühl, um die empfindlichen Glaslinsen im Sensorgehäuse zu platzieren“, erklärt Schultis. Dennoch lassen sich heute schon Veränderungen einzelner Jobprofile erkennen, zum Beispiel haben sich die Aufgaben des Plant Managers verändert. Er plant nicht mehr den Maschineneinsatz. Seine Aufgabe in der Fabrik der Zukunft ist es, die Fabrik effizienter zu machen.

Die enormen Chancen von Industrie 4.0 will Sick mit der Fertigung in Freiburg voll ausschöpfen. Zwei Jahre Planung und Umsetzung und eine hohe Investitionssumme stecken in dem Großprojekt. Und auch für die Weiterentwicklung des Standorts sind die Weichen bereits gestellt: „Wir haben sehr weit vorausgedacht. Unser Produktionssystem ist in der Lage, Produkte zu fertigen, die wir heute noch gar nicht entwickelt haben“, so Schultis.

Eigene Sensoren erproben

So hat Sick die idealen Voraussetzungen geschaffen, um mit und an Industrie 4.0 zu wachsen: „Wir sammeln hier jeden Tag wertvolles Know-how, um diese Art der Produktion weiter ausbauen und verbessern zu können“, erklärt Schultis. Dabei geht es nicht nur um die Abläufe und Prozesse in der digital vernetzten Fabrik, sondern auch um die laufende Optimierung der eigenen Produkte, Lösungen und Dienstleistungen – schließlich sind Sensoren als Datenlieferanten für die Steuerungssysteme das Fundament eines jeden Industrie-4.0-Szenarios. „In den Anlagen sind ausschließlich unsere Sensoren und Sensorsysteme verbaut. Sie müssen hier unter Realbedingungen zeigen, was sie können. Das liefert uns wichtige Erkenntnisse zu ihrer Funktionsweise, zeigt uns, wo wir noch optimieren können, und gibt uns Impulse für neue Entwicklungen.“

Sick AG

Steckbrief

- Für die Sensorfertigung hat Sick am Standort Freiburg Hochdorf ein hoch vernetzte und flexible Fabrik realisiert. Selbst kleine Stückzahlen lassen sich on demand fertigen. Aktuell werden in Hochdorf fünf Produktfamilien hergestellt, geplant sind zukünftig zwölf, denkbar sind über 500.000 Produktvarianten.

- Statt starrer Linien stehen zwölf voll automatisierte Produktions-Technologie-Module, neun manuelle Arbeitsplätze und ein hybrider Arbeitsplatz wie Inseln in der Halle. Die Reihenfolge der Modulnutzung kann im Produktionsprozess je nach Anforderung variieren. Den Materialtransport zwischen den Modulen übernehmen fahrerlose Transportsysteme (Automated Guided Carts – AGCs).

- Jedes Modul hat seine eigene automatisierte Qualitätskontrolle mit einer integrierten automatischen optischen Inspektion (AOI). Alle Informationen, die während der Produktion von Sick erzeugt werden, werden in einer Big Data Cloud gespeichert, vollständig dokumentiert und mit der Seriennummer des Produkts verknüpft.