Am Stammsitz Kressberg-Marktlustenau produziert KE Elektronik unter anderem Motorlüfterstecker, die in Hybrid-Fahrzeugen und in reinen Verbrennern zum Einsatz kommen. Diese Stecker sind Kunststoff-Hybridbauteile, bei denen vier Metallkontakte mit drei unterschiedlichen Kunststoffen umspritzt werden.

„Die Herstellung dieser Stecker ist ein relativ komplexer Prozess, der an eine Vielzahl von Prüfschritten sowie eine lückenlose Rückverfolgbarkeit gekoppelt ist. Um hier der permanent steigenden Nachfrage gerecht werden zu können, war eine intelligente Automatisierungslösung gefragt“, so Jens Gradenegger, Teamleiter Spritzgießautomation bei KE Elektronik.

Ein überaus anspruchsvolles Projekt

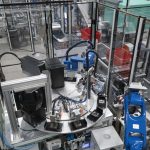

Mit der Maßgabe, zwei Stanz-Biege-Einheiten und zwei Arburg Spritzgießmaschinen so zu automatisieren und zu verketten, dass die resultierende Fertigungsinsel einen Output von mehreren Millionen Steckern pro Jahr erreichen kann, wandte sich KE Elektronik an EGS Automation aus Donaueschingen.

„In enger Zusammenarbeit mit KE ist es gelungen, auf 15 x 6 Metern eine Fertigungsinsel zu konzipieren, die mit sechs Motoman-Robotern von Yaskawa, jeder Menge Handhabungs- und Prüftechnik und einem Sumo Ecoplex2 Palettiersystem sämtliche Anforderungen umsetzt“, sagt der EGS-Projektleiter Hartmut Pfalzgraf stolz.

Die komplette Linie ist übersichtlich in vier Module gegliedert.

Stecker-Pins bereitstellen

Zwei Stanz-Biege-Einheiten sorgen für die kontinuierliche Bereitstellung der Steckerkontakte. An jeder Stanz-Biege-Einheit steht ein um 25° geneigter Motoman GP7 Roboter mit mechanischem Greifer und integrierter Sensorik.

„Mit der Schrägstellung des Roboters ist es uns gelungen, die benötigte Drehung von der Entnahme- zur Einlegeposition komplett über die S-Achse zu realisieren, um so die Taktzeit auf ein Minimum zu reduzieren“, erläutert EGS-Projektleiter Hartmut Pfalzgraf. Nach vier Arbeitszyklen haben die beiden Sechsachser die vier Aufnahmen komplett bestückt und die Werkstückträger erreichen ihre Entladeposition, an der sie der Motoman GP50 in Empfang nimmt.

Spritzguss-Bestückung

Herzstück von Modul II ist eine 2K-Spritzgießmaschine von Arburg. Im ersten Schuss erfolgt mit dem oberen Werkzeug der SGM eine Formumspritzung, die die Kontakte exakt in der gewünschten Lage fixiert. Diese werden dann im zweiten Schuss mit dem unteren Spritzgießwerkzeug zu einem Anschlussstecker umspritzt. Sämtliche Be- und Entladeprozesse an dieser Spritzgießmaschine übernimmt der Motoman GP50 von Yaskawa, an dem ein 36 kg schweres Dreifach-Greifsystem montiert ist.

„Um die geforderte Präzision beim Greifen erreichen zu können, dockt der Roboter vor dem eigentlichen Handhaben über einen Zentriergreifer an den Werkzeugen an. Damit die Werkzeugoffenzeit dennoch möglichst kurz gehalten werden kann, reizen wir die vorbildliche Dynamik des GP50 komplett aus“, verrät Jens Gradenegger.

Spezielle LSR-Umspritzung

Über ein Transfersystem gelangt der Werkstückträger mit acht umspritzten Steckern zum Modul III, bei dem – ebenfalls auf einer Arburg Spritzgießmaschine – eine LSR-Umspritzung der Stecker erfolgt. Durch das Umspritzen mit einer Silikonlippe kann eine separate Dichtung entfallen.

Im Modul III arbeitet ebenfalls ein Motoman GP50, der die 2×4 Stecker entnimmt und deren Temperatur mit einer Wärmebildkamera prüft. Nur wenn die Temperatur im definierten Fenster liegt, sind die Teile für den nächsten Spritzgießprozess geeignet. Mit jeweils acht Fertigteilen bestückt der GP50 ein 2-fach-Shuttle, das dann 16 Teile zum letzten Modul bringt.

Prüfen, prüfen, prüfen

Im Modul IV übergibt ein Motoman GP7 die Fertigteile an einen Rundschalttisch. „Auf diesem Rundschalttisch befinden sich diverse Prüfstationen sowie eine Montagestation. Hier ist es uns gelungen, in einen äußerst kompakten Raum wirklich viele Prozesse zu integrieren“, freut sich Jens Gradenegger. Abschließend erfolgt die kraftmomentengeregelte Montage einer Schutzkappe, die ein Scara-Roboter SG 650 übernimmt.

„Da Yaskawa seit geraumer Zeit auch Vierachs-Roboter anbietet, konnten wir die komplette Anlage mit Robotern eines Herstellers ausrüsten und steuerungsseitig in der Yaskawa-Welt bleiben“, betont Jens Gradenegger.

Taktzeitkritisch ist allerdings nicht der Scara-Roboter, sondern der Motoman GP7: „Denn er bestückt nicht nur den Rundschalttisch, sondern legt die Fertigteile abschließend in einem Sumo Ecoplex2 Palettiersystem in Trays ab. Hier mussten wir sämtliche Register ziehen, um unsere Taktzeitvorgaben nicht zu gefährden. So ist der Roboter unter anderem mit einem 2+2-fach Greifsystem ausgestattet, um die Anzahl der Fahrbewegungen reduzieren zu können“, so Hartmut Pfalzgraf.

Die Anlage läuft seit September 2021 im Dreischichtbetrieb und erfüllt die Erwartungen seitens KE in vollem Umfang, wie Jens Gradenegger versichert: „EGS hat von der Planung bis zur Inbetriebnahme wirklich eine ausgezeichnete Leistung abgeliefert. In vielen Detaillösungen profitieren wir von der Expertise der EGS-Konstrukteure. Hinzu kommt die sprichwörtliche Zuverlässigkeit der Yaskawa-Roboter, die wir hier bei KE besonders schätzen.“

Yaskawa Europe GmbH Robotics Division

www.yaskawa.de, Automatica B6.501

EGS Automation GmbH

Mehr zum Thema Robotik

Hier finden Sie mehr über: