In der Montagelinie bei Stäubli in Weil am Rhein werden Buchsen und Stecker mit der patentierten Multilam-Kontakttechnologie in vielen Varianten montiert. Für die Produktion heißt das: robotergestützte Null-Fehler-Präzisionsmontage mit 20 bis 30 Mikrometer Toleranz bei stark schwankenden Losgrößen von 20.000 bis 2.000.000. Und: Bei hoher Auslastung kann die Anlage erweitert und ein Artikel gleichzeitig auf zwei parallelen Fertigungslinien montiert werden.

Geeignete Roboter für diese Hochpräzisionsmontage zu finden, war für Stäubli relativ einfach, kommen doch die schnellsten und genauesten Roboter aus dem eigenen Haus. Fünf davon – vier sechsachsige TX2-40 und ein TS2-40 Scara – arbeiten daher in der Montageanlage. Aber: Kann es gelingen, fahrbare Montagemodule mit darauf montierten Robotern samt Peripherie innerhalb einer Minute an die Linie anzudocken und sofort die Montage aufzunehmen?

Ankopplung ist der Clou

Ja! „Das Konzept dieser einzigartigen Anlage basiert auf Synergieeffekten innerhalb der Stäubli Gruppe. Präzisionsroboter und innovative Schnittstellenlösungen bilden den Schlüssel zur Realisierung der Anlage“, sagt John Dallapiccola, Geschäftsführer Stäubli Electrical Connectors. „Und wir hatten eine geniale Idee.“

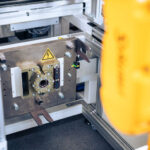

Entscheidend ist eine auf den hundertstel Millimeter genaue Ankopplung der mobilen Module an die Linie. Und das in 30 Sekunden: In dieser Zeit muss die Energie- und Druckluftversorgung für alle Komponenten des Moduls stehen. Alle Leistungs-, Signal- und Pneumatikanschlüsse für Roboter, Teilezuführung, Vereinzelung oder Bildverarbeitung müssen zuverlässig verbunden sein.

Dafür sorgt der modulare Steckverbinder Combitac von Stäubli Electrical Connectors, der sowohl an der Station als auch am mobilen Modul schwimmend gelagert angebracht ist und mit dem sich alle Energie- und Medienkreisläufe synchron automatisch mit dem Einfahrvorgang verbinden. Für den richtigen Sitz sorgen präzise, mechanische Führungen sowie eine pneumatisch betätigte Schnellkupplung von Stäubli Fluid Connectors.

Mit XTS von Beckhoff verbunden

Die komplette Montagelinie besteht heute aus 12 Modulen, die über das lineare Transportsystem XTS von Beckhoff miteinander verbunden sind. Zu einem späteren Zeitpunkt sollen noch vier weitere Module hinzukommen. Auf dem Transfersystem sind 20 Mover im Einsatz, die sich entlang einer Fahrstrecke aus vollintegrierten Motormodulen mit einer Präzision von einem hundertstel Millimeter bewegen. Ein Industrie-PC mit der Automatisierungssoftware TwinCAT steuert die Mover mit individuellen Bewegungsprofilen an.

Auf den Movern befinden sich teilespezifische Vorrichtungen, die von den ersten beiden Stäubli Sechsachsrobotern an Modul 1 und 2 mit einer Multilam und je nach zu produzierender Variante mit einem Stecker oder einer Buchse bestückt werden. „Das Greifen und Positionieren dieser Kleinstbauteile im Millimeterbereich erfordert von den beiden TX2-40, montiert auf ihren fahrbaren Modulen, höchste Präzision und das bei maximaler Dynamik“, so Produktionsleiter Sebastian Wiech. Dabei sorgen Asyril Vibrationsplattformen mit Bildverarbeitungssystemen für eine prozesssichere Teilebereitstellung.

Danach erreichen die Bauteile die Verarbeitungsstation, an der die Multilam mit der Buchse bzw. dem Stecker verheiratet wird. Je nach Variante schließen sich weitere Arbeitsschritte an. Muss ein Fassungsring montiert werden, übernimmt dies ein ultrakompakter, präziser TS2-40 Scara.

Hundertprozentige Kontrolle

Jeder Stecker durchläuft eine hundertprozentige Qualitätskontrolle, dabei durchläuft jede Buchse eine Steckkraftprüfung. Abschließend erfolgt eine kamerabasierte Endkontrolle. „Um die Taktzeiten minimal zu halten, setzen wir hier auf eine Station mit zwei Modulen, an denen die Gut-Schlechtteil-Prüfung stattfindet. Ein Kamerasystem misst dabei den Innendurchmesser und prüft die Anzahl der Stege der Multilam“, so Sebastian Wiech. Die komplette Teilehandhabung an dieser Station ist Aufgabe eines dynamischen Stäubli TX2–60.

Auch die Umrüstvorgängen sind bis ins Detail optimiert: Je nach Komplexität des Endprodukts variiert die Umrüstzeit von zwei bis zu 20 Minuten. Für kurze Umrüstzeiten sorgt das Roboter-Werkzeugwechselsystem MPS 025 von Stäubli Fluid Connectors, das mit einer Präzision von +/-1,5 µm zu Werke geht und zeitaufwendigere manuelle Wechsel erübrigt. Derzeit laufen über die Anlage sieben Produktvarianten. Weitere Varianten werden folgen. Ebenso ist die Integration einer vollautomatischen Verpackungsanlage vorgesehen.

„Das ist das Schöne an dieser wegweisenden Anlage. Wir unterliegen aufgrund der immensen Flexibilität keinerlei Einschränkungen mehr. Wir können beliebig viele Varianten produzieren und bei Bedarf weitere Prozesse integrieren. Dabei trugen die Synergieeffekte der Stäubli Geschäftsbereiche Robotics, Fluid und Electrical Connectors maßgeblich zur Realisierung dieser einmaligen Montageanlage bei“, freut sich John Dallapiccola.

Stäubli-Tec Systems GmbH Robotics

https://www.staubli.com/de/de/robotics.html

Mehr zum Thema Robotik

Hier finden Sie mehr über: