Mit der Batterieproduktion schlage man bei Webasto ein neues Kapitel auf, sagt Dr. Hartung Wilstermann, global verantwortlich für das Batteriegeschäft bei Webasto. Im Jahr 2016 fiel die Entscheidung das Produktportfolio zu erweitern: neben dem Kerngeschäft mit Dach- und Thermosystemen produziert der Automobilzulieferer auch Ladelösungen und Batteriesysteme für E-Fahrzeuge.

Wilstermann: „Als Weltmarktführer in unserem bestehenden Geschäft besitzen wir Kompetenzen, die für Lösungen in der Elektromobilität eine wichtige Rolle spielen. Hierzu gehören das umfassende Know-How im Thermomanagement, die Integration großer Bauteile in Fahrzeuge und die langjährige Industrialisierungserfahrung“.

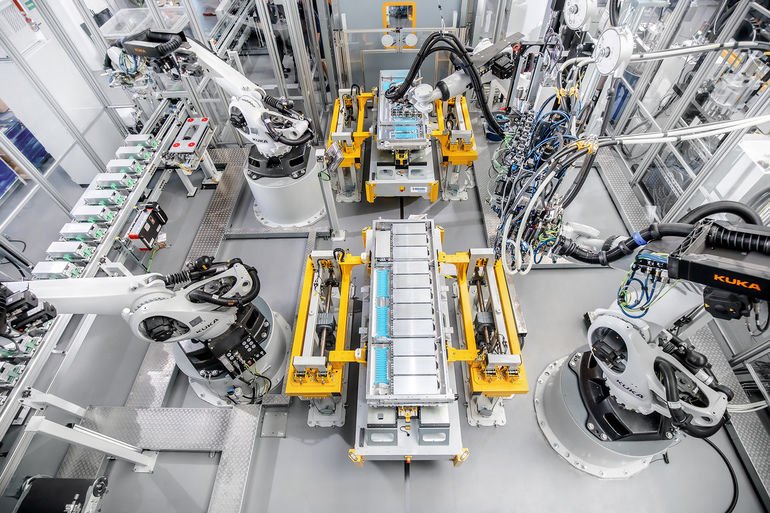

Neben der Fertigung von individuellen Batterien für OEMs, bietet Webasto auch eine standardisierte Lösung für Nutzfahrzeuge an. Zur Fertigung des variablen Angebots an Batteriesystemen wurde in Zusammenarbeit mit Kuka im Werk in Schierling eine der modernsten Produktionsanlagen für Batteriesysteme gebaut. Als Automatisierungsexperte sorgte Kuka für die Vernetzung der einzelnen Produktionsschritte.

Vernetzung der Produktionsschritte

Anfang 2020 hat Webasto mit der Produktion seiner Standard-Batterien begonnen. Ungefähr alle 15 Minuten wird ein fertiges Batteriepack produziert. Die Anlage ist als Multi-Produkt-Line ausgelegt und ermöglicht die Produktion unterschiedlicher Batterietypen. Jedes Batteriepack durchläuft die verketteten Produktionsprozesse, die teils manuell, teils automatisiert durchgeführt werden: Vom Kitting, der Zusammenstellung der für die Montage einer Batterie benötigten Komponenten, über die Batteriemodulvorbereitung und -vermessung, dem automatisierten Auftrag der Wärmeleitpaste, der Verbindung von Batteriemodulen und dem Batteriegehäuse, der Montage des Battery Management Systems, bis zur Verschraubung des Batteriegehäusedeckels und schlussendlich den End-of-Line-Tests des fertigen Batteriepacks.

Eine Batterie für Elektrofarzeuge besteht aus vielen einzelnen Komponenten und elektronischen Bauteilen. Die Montage und Handhabung erfordern daher eine hohe Präzision auf begrenztem Raum. „Wir haben alle nötigen Prozessschritte effizient miteinander verbunden“, sagt Dr. Joachim Döhner, Battery Senior Director Global Sales von Kuka. Über fahrerlose Transportfahrzeuge (FTF/AGV) werden die benötigten Batteriekomponenten in die einzelnen Produktionsstationen transportiert.

Mobiler Supermarkt

Dabei dient das AGV auch als eine Art zentraler Supermarkt, indem es in seitlich angebrachten Schubladen beispielsweise Schablonen als Sicherheitsinstrumente und Platzierungshilfe für die manuellen Bearbeitungsschritte der Werker mitliefert. „Unser Ziel war es, die Arbeitsprozesse der Batteriepackproduktion zu vereinfachen und so abzusichern, dass die Sicherheitsausrüstung der Werker möglichst reduziert werden kann“, sagt Döhner.

Die fahrerlosen Transportfahrzeuge übernehmen eine wichtige Rolle bei der Umsetzung der platzsparenden Anlage. In den mobilen Trolleys mit Schubladen transportieren die AGVs neben den Sicherheitsschablonen für die abgesicherte Ausführung manueller Fertigungsschritte, auch einzelne Batterie-Bauteile. So müssen diese nicht irgendwo zwischengelagert werden und stehen zum benötigten Zeitpunkt direkt am richtigen Ort zur Verfügung. Webasto spart sich somit die Lagerfläche und vermeidet sich kreuzende Materialflüsse in der Produktionslinie.

Predictive Maintenance dank Daten

Die neue Anlage ist nicht nur platzsparend, sondern auch transparent: sie bietet Webasto den Überblick über Prozessdaten wie Drehmomente, Messwerte von elektrischen Tests sowie Werte zur Überprüfung der Dichtigkeit der einzelnen Module. „Basierend auf diesen Daten können Analysen durchgeführt und die Produktionsprozesse weiter optimieren werden“, sagt Dr. Döhner. Ein weiterer Vorteil der Datenerfassung ist die Nachverfolgbarkeit jedes einzelnen Bauteils, das in den Batteriepacks verbaut wurde. Anhand dieser Zahlen und Kennwerte aber auch anhand von nachverfolgbaren Nutzungsdaten und Zustandsparametern der Produktionsanlage selbst sind vorausschauende und proaktive Vorhersagen über anstehende Maschinenwartungen sichergestellt.

Kuka AG