„Die größte Herausforderung bei der Herstellung von Batteriemodulen und weiteren Bauteilen für die E-Mobilität sowie von anderen Hochstrom-Komponenten wie Busbars ist die Kupfer-auf-Kupfer-Kontaktierung“, berichtet Jascha Rohmann, Gründer und Geschäftsführender Gesellschafter der Rohmann Automation GmbH in Ingelheim am Rhein. Denn in der Serienfertigung von Batterieelementen muss eine hohe Anzahl von Kontakten in möglichst kurzer Zeit geschweißt werden.

Rohmann lädt zum zweiten Fachkongress „Robotics meets eMobility“

Jascha Rohmann: „Batteriemodule in Elektrofahrzeugen können mehrere Hundert einzelne Kontakte haben, in denen Kupfer auf Kupfer geschweißt werden muss.“ Und der Schweißprozess erfordere sehr spezielles Know-how: „Da es nicht nur um die mechanische Festigkeit geht, sondern außerdem hohe Ströme fließen, ist höchste Prozesssicherheit gefragt.“ Die Schweißnähte müssen nicht nur mechanisch stabil sein, sondern es dürfen keine Übergangswiderstände entstehen, damit die Schweißstellen nicht überhitzen. Sonst drohen zum Beispiel Brände von Elektrofahrzeugen.

Die Herausforderung

„Dabei geht es aber nicht nur um das eigentliche Schweißen, der gesamte Prozess muss stimmen“, stellt Jascha Rohmann klar und zählt auf: „die exakte Position der Fügepartner zueinander, der einwandfreie elektrische Kontakt, der Anpressdruck während der Schweißung, die Kurzschlussfestigkeit, die Qualität der Schweißverbindung, die minimale Temperaturbelastung des direkten Umfeldes der Schweißstelle, die End-of-line-Qualitätskontrolle und letztendlich die Arbeitssicherheit.“

Um in der hochgradig verketteten automatischen Fertigung höchste Prozesssicherheit sicherzustellen, gilt es daher, ein Bündel von Technologien zusammenzuführen. Zugleich erfordert die immer größere Varianz der Zellabstände hochflexible Anlagenkonzepte. „Und auch die lückenlose Dokumentation der Produktions- und Prozessdaten ist in der Automobilindustrie unverzichtbar.“

Das Know-how

In Werken führender Hersteller von Batteriesystemen und Elektrofahrzeugen arbeiten bereits mehrere Systeme von Rohmann Automation – seien es Stand-alone-Schweißzellen der Baureihe LaserCube X oder kundenspezifische Anlagen, die von der Übernahme der einzelnen Bauteile über das Schweißen bis zur Übergabe der fertigen Batteriezelle alle Prozessschritte umfassen.

Das besondere Know-how von Rohmann Automation besteht in der Integration unterschiedlichster Technologien für das Laserschweißen, speziell für komplexe Aufgaben. Im Einzelnen ist es das Werkstückhandling, zum Beispiel mit Pick-and-place-Systemen, das Laserschweißen und die Inline- und End-of-line Qualitätskontrolle.

Rohmann Automation integriert Komponenten bewährter Systempartner für diese einzelnen Aufgaben zu leistungsfähigen Systemen aus einem Guss. Jascha Rohmann: „Durch das präzise koordinierte Zusammenspiel der Baugruppen entstehen Anlagen, die eine hohe Ausbeute an hochwertigen Komponenten und Batteriesystemen sicherstellen.“

Der Prozess

Am Beginn des Prozesses zur Fertigung von Batteriesystemen steht das Zuführen der vormontieren Batterie-Packs und der Schweißmasken, beispielsweise über Lineartransfersysteme. Für das Erkennen der Lage der einzelnen Komponenten auf dem Zuführband haben sich hochgenaue Triangulationssensoren bewährt, da sie Lageabweichungen in drei Dimensionen sicher erkennen und unempfindlich gegen Fremdlicht sind.

Da bei der Positionierung der Schweißmasken oft schnelle und wiederholgenaue Bewegungen erforderlich sind, setzt Rohmann meist Scara-Roboter ein. Sie greifen die Masken und positionieren sie präzise auf den Batteriekontakten. In die Prozessoptik integrierte Sensoren kontrollieren die exakte Position der Schweißmasken auf der Batterie.

Ein wichtiger Prozessschritt ist das präzise Andrücken der Verbindermatten oder Bleche an die Plus- oder Minus-Pole der Zellen, denn es darf keine Lücke entstehen, die den Laserprozess gefährden würde. Deshalb drücken die Scara-Roboter die Masken im Bereich der Schweißnaht mit präzise geregelter Kraft auf die Batteriekontakte, sodass ein „Nullspalt“ von weniger als 20 μm gewährleistet ist.

Widerstandsprüfung vor dem Schweißen

Um zu prüfen, dass die beiden zu verschweißende Teile engen mechanischen Kontakt haben, wird vor dem Schweißen eine Widerstandsprüfung durchgeführt. Darüber hinaus kann es passieren, dass sich metallische Fremdkörper, zum Beispiel Schweißspritzer oder Verunreinigungen, auf einer der beiden Oberflächen absetzen. Da sie Strom leiten können, würden sie das Ergebnis der Widerstandprüfung verfälschen und die mechanische Festigkeit der Schweißstelle beeinträchtigen.

Aus diesem Grund hat Rohmann Automation eine zusätzliche Partikelmessung entwickelt: Ein 3-D-Laserscanner erfasst die Oberfläche der Teile und erkennt auch wenige Zehntelmillimeter große Partikel, die dann einen Prozessstopp auslösen und einen Bedienereingriff erfordern.

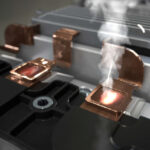

Laserschweißen ideal geeignet

Für das Kontaktschweißen von Batteriemodulen ist das Laserschweißen ideal geeignet, denn Bauteile in der Umgebung der Schweißnaht werden nur gering thermisch belastet. Dies ist besonders wichtig bei sicherheitsrelevanten Bauteilen oder Kunststoffteilen, die sich in unmittelbarer Nähe der Schweißstelle befinden. Rohmann setzt Faser- und Scheibenlaser bewährter Lieferanten ein. Während des Schweißens wird die Einschweißtiefe mit der optischen Kohärenztomografie (OCT) gemessen – einem Verfahren, das sich in fast allen Batterieanwendungen bewährt hat.

Die Spannvorrichtungen und Bauteilaufnahmen werden während des Schweißens gekühlt beziehungsweise temperiert. Dies stellt die gleichbleibende Temperatur des gesamten Schweißequipments sicher und kompensiert zum Beispiel Schwankungen der Umgebungstemperatur, die sich über den Tag verändern.

Absaugung der Partikel

Kleinste beim Laserprozess entstehende Partikel können zu sporadischen, schwer nachvollziehbaren Problemen bei der Prozessstabilität führen. Um dem entgegenzuwirken, sind besondere Maßnahmen zur Absaugung der Partikel in der Kabine und an der Schweißstelle erforderlich: Die beim Schweißen entstehenden Dämpfe und Partikel werden unmittelbar an der Schweißnaht abgesaugt. Dafür senken sich Absaugmasken automatisch an die entsprechenden Stellen ab.

Nach dem Schweißen wird die optische Qualität aller Schweißnähte automatisch mit einem 3-D-Laserscanner geprüft. Dabei bewegen hochpräzise Servoantriebe die Messsensoren mit definierter Geschwindigkeit über die geschweißten Kontakte.

Roboterzelle LaserCube X

Mit der Roboterzelle LaserCube X bietet Rohmann Automation eine Lösung für nicht verkettete oder Stand-alone Prozesse. „Die Roboterzelle kann in der Produktionshalle an einem nahezu beliebigen Ort aufgestellt werden und gewährleistet vollständige Lasersicherheit“, erläutert Jascha Rohmann. „Dank des modularen Aufbaus ist sie sehr flexibel und lässt sich nachträglich mit geringen Kosten umbauen.“

Sie ist in zwei Varianten erhältlich: In der Version mit durchlaufendem Werkstücktransfersystem werden die Komponenten auf Werkstückträgern der einen Seite zugeführt und die fertigen Batteriemodule auf der anderen entnommen. Ist die Schweißzelle mit einem Zwei-Stationen-Rundschalttisch ausgestattet, wird das Werkstück manuell oder per Roboter in die Bauteilaufnahme der Bedienerseite eingelegt. Die Vorrichtung taktet es anschließend in die Schweißzelle und gibt es nach dem Schweißen wieder frei. Servo-elektrische Laserschutzschotts auf beiden Seiten garantieren geringste Taktzeiten und schützen die Bediener vor Laserstrahlung.

Modulare Systeme

„Und für Anlagen, die mehrere verkettete Prozessschritte bearbeiten, haben wir einen Systembaukasten entwickelt. Mit ihm lassen sich individuelle Lösungen realisieren, sie vereinen alle Arbeitsschritte von der Zuführung bis zur Entnahme des Laser-markierten Batteriemoduls“, ergänzt Jascha Rohmann. Je nach Anforderung an die Taktzeit und den verfügbaren Platz kommen zum Beispiel unterschiedliche Roboter oder Portale mit Linearachsen zum Einsatz. Die Systeme verfügen darüber hinaus über alle Einrichtungen für das Handling der Werkstücke und weitere Module, zum Beispiel das Schweißen der Batteriegehäuse oder das Laser-Beschriften.

Das Ergebnis

Durch die Kombination von schnellen Robotern und kurzen Schweißzeiten erzielen Systeme von Rohmann sehr kurze Taktzeiten. Einschließlich des Spannens und Absaugens benötigen sie beim Schweißen weniger als 0,3 Sekunden pro Kontakt. Ein Beispiel: Die Taktzeit für ein Batteriemodul mit 256 Zellkontakten beträgt einschließlich des Bauteiltransfers nur 115 Sekunden. Dank der Kombination von In-line- und End-of-line Kontrolle verlassen nur Module die Anlagen, die zu 100 Prozent geprüft sind.

Rohmann-Automation GmbH

www.rohmann-automation.de

Kongress „Robotics meets eMobility“ am 6. und 7. Juni 2024

Am 6. und 7. Juni 2024 veranstaltet Rohmann Automation zum zweiten Mal den Kongress „Robotics meets eMobility“ im Werk in Ingelheim am Rhein. Neben Fachvorträgen und Best Practice Beispielen von Herstellern und ihren Zulieferern über die Entwicklung des Marktes, Fertigungsverfahren und Qualitätssicherung steht im Vordergrund, wie die deutschen mittelständischen Unternehmen aus dem Umfeld der Batteriesysteme für die E-Mobilität sich im harten internationalen Wettbewerb durchsetzen können.

Mehr zum Thema Robotik