Firmen im Artikel

Ventilmuffen erfüllen bei Gasflaschen zentrale Funktionen im Hinblick auf Sicherheit und Konnektivität. Bisher wurden die Muffen bei Alugas in einer halbautomatischen Anlage auf Halbschalen geschweißt. Diese Anlage war jedoch in die Jahre gekommen. Gefragt war also eine neue Schweiß-Lösung. Für Konzeption und Bau einer neuen maßgeschneiderten Roboter-Schweißzelle wandte sich Alugas an den Systembauer Roland Ruegenberg GmbH.

Zum Schweißen der Aluminium-Muffen entschied sich Ruegenberg für das das WIG (Wolfram-Inertgas) -Kaltdrahtschweißen, denn es erlaubt eine sehr genaue Kontrolle über die Wärmezufuhr. Allerdings: „WIG-Kaltdrahtschweißen ist die Königdisziplin beim Aluminium-Schweißen und erfordert eine genaue Temperaturführung der Werkstücke“, erklärt Dominik Sperling, Projektingenieur bei der Roland Ruegenberg GmbH.

An seine neue Roboter Schweißanlage hatte Alugas einige Anforderungen: Eine Erweiterung des Portfolios sollte möglich sein. Und um die bestehenden Produktionsabläufe beibehalten zu können, musste eine Autonomiezeit von 30 Minuten eingehalten werden. Zudem sollte die Anlage Seecontainer-tauglich sein.

„Das hatte gleich zwei Gründe: Einerseits plante Alugas einen neuen Standort in Übersee, der die gleiche Anlage wie das Stammwerk bekommen sollte. Andererseits sollte die Anlage am deutschen Standort ohne großen Aufwand versetzt werden können; hier mussten wir berücksichtigen, dass einige Durchfahrten sehr eng sind“, berichtet Dominik Sperling.

Erstaunlich kompakte Anlage

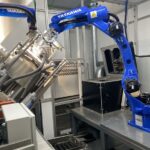

Ruegenberg entwickelte eine erstaunlich kompakte Anlage. Sie enthält nicht nur zwei Schweißaufnahmen mit Vorwärmfunktion; auch der Vorprozess des Laser-Markierens der Muffen und die nachgelagerte Prüfung sind integriert. Trotzdem ist die Anlage so konzipiert, dass die einzelnen Module leicht voneinander zu trennen sind – und damit problemlos in einen Seecontainer passen.

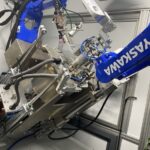

Dass alle Prozesse auf einer Fläche von nur 3 x 5 m abgebildet werden können, ist zwei Yaskawa Motoman Industrierobotern zu verdanken. Diese übernehmen das gesamte Bauteil-Handling und den Schweißprozess: „Alle relevanten Handhabungsvorgänge werden parallel zu den einzelnen Schweißvorgängen abgehandelt. So sind die Prozesse optimal ausgelastet“, erklärt Ruegenbergs Projektingenieur Dominik Sperling.

Die Beschickung der Anlage erfolgt manuell – die rund 2 kg schweren Halbschalen kommen über Rollenbänder, die Muffen über ein Zuführband mit Puffer. Sie werden automatisiert vereinzelt, die Muffen von einem Laser mit einem DMC-Code versehen und auf einer temperierten Staustrecke auf die nötige Vorwärm-Temperatur gebracht.

Schlank und schnell

Beim vollautomatischen Schweißvorgang übernimmt ein Yaskawa AR900 Schweißroboter die Brennerführung. Danach wird die nun mit einer Muffe versehene Halbschale von einem Handling-Roboter Motoman GP12 zu einer Geometrieprüfstation umgesetzt. Hier werden die Schweißwurzel und Decklage geprüft, eine KI unterstützt die Porenerkennung. Am Ende werden die fertig geschweißten und geprüften Halbschalen über Rollenbahnen ausgeschleust.

Für die Konstrukteure bei war der Motoman GP12 die optimale Lösung für das Handling: Dank seines schlanken Armdesigns kann er auch bei sehr beengten Platzverhältnissen eingesetzt werden, und mit seinen kurzen Beschleunigungs- und Bremszeiten ist er einer der schnellsten Industrieroboter für Traglasten bis 12 kg.

„Robotik ist für uns ein nicht mehr wegzudenkendes Werkzeug in der Automatisierung“, sagt Dominik Sperling. Allerdings setzte Ruegenberg die Roboter bislang lediglich für Handhabungsprozesse ein. Mit der Anlage für Alugas betrat man nun Neuland: Erstmals verbaute Ruegenberg einen Motoman AR900, einen kompakten 6-Achs-Schweissroboter.

Unterbrechungsfrei schweißen

Die Modelle der AR-Serie wurden speziell für die hohen Anforderungen beim Lichtbogenschweißen entwickelt. Sie gewährleisten besonders kurze Prozesszeiten bei hervorragender Bahntreue und Stabilität. Bei Alugas kann der AR900 mit seinen sechs Achsen die Muffen rundum unterbrechungsfrei auf die Halbschalen schweißen.

„Der Motoman AR900 verfügt über eine integrierte Schnittstelle zur Schweißstromquelle von EWM-Schweißgeräten. Das erlaubt es uns, die Parameter und Programme entsprechend den Anforderungen steuern und die Schweißposition individuell auf jeden Schweißprozess anzupassen. Durch das Anlegen von individuellen Programmen für die jeweilige Schweißanwendung kann die Rüstzeit enorm verringert werden“, ist Dominik Sperling begeistert.

Dank der neuen Anlage mit den beiden Robotern konnte Alugas einen seiner Kernprozesse bei der Alugasflaschen-Herstellung modernisieren: So wurde der gesamte Markier-, Schweiß- und Prüfprozess in einer modularen und kompakten Anlage abgebildet. Der vollautomatisierte Schweißprozess mit eingeregelten Parametern garantiert konstante Qualität und Auslastung der Anlage und eine Autonomiezeit von 30 Minuten.

Yaskawa Europe GmbH

Mehr zum Thema Robotik