Firmen im Artikel:

Als Tochtergesellschaft der Mode-Gruppe Beaumanoir ist C-Log spezialisiert auf Logistik für Konfektionskleidung. Mit neun Lagern in Frankreich versorgt C-Log nicht nur die Beaumanoir-Modegeschäfte mit Ware, sondern übernimmt auch die Logistik für andere Bekleidungsmarken. Als der E-Commerce 2019 explodierte, entwickelte C-Log einen speziellen Prozess für das Handling der Online-Bestellungen. „Denn der logistische Aufwand des E-Commerce ist viermal höher als beim Ladenverkauf“, erklärt CEO Benoît Garçon.

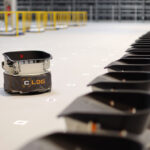

Daher konzipiert C-Log auf einer Fläche von 18000 m2 ein automatisiertes Lager, das vollständig auf E-Commerce ausgerichtet ist. Kernelement dieses Digital Hub ist eine Flotte von 240 autonomen mobilen Robotern (AMR), die die Lieferung eines Online-Kaufs in 24 Stunden gewährleisten. Dabei zeigte sich der Beaumanoir-Chef Roland Beaumanoir risikofreudig und beschloss, die mobilen Roboter mit Hilfe der beiden jungen Robotikexperten Julien Le Flohic und Georges Pagis in der Bretagne selbst herzustellen. Dafür wurde eine Robotik-Konstruktionsabteilung bei C-Log eingerichtet. 2022, drei Jahre später, war der Digital Hub betriebsbereit.

Das riesige, automatisierte Lager besitzt ausreichend Kapazitäten, um täglich 40.000 Artikel abzuwickeln. „Dabei haben wir schon im Voraus darüber nachgedacht, wie die Abläufe ergonomisch gestaltet werden können“, berichtet Georges Pagis, heute Technischer Leiter von C-Logs Robotik-Konstruktionsabteilung. „Dank Automation und Robotik gibt es heute weniger schwere Arbeiten.“

Einmaliges Logistik-Konzept

Dafür entwickelte C-Log ein innovatives Logistiksystem, das mobile Roboter mit einem Durchlaufsystem kombiniert und damit einen anderen Weg geht als Amazons Ware-zur-Person-System, bei dem Roboter die Ware zu stationären Kommissionierer-Mitarbeitern bringen. „Wir wollten eine andere Methode für die Zusammenstellung der Bestellung anwenden, indem wir unsere Roboter sowie ein Durchlaufsystem einsetzten. Unser Logistikprozess ist weltweit der erste dieser Art. Darauf sind sehr stolz!“, freut sich Georges Pagis.Sobald eine Bestellung auf der Website eingeht ist, wird diese nahezu in Echtzeit bearbeitet. Dazu werden die Artikel über Förderanlagen automatisch aus dem Lager geholt. Eine stationäre Arbeitskraft – oder ein stationärer Entnahmeroboter – nimmt das Kleidungsstück auf und gibt es an einen mobilen Roboter weiter. Jeder mobile Roboter befördert dabei jeweils nur ein Kleidungsstück. Auf diese Weise stellen die Roboter die Bestellung zusammen und leiten sie dann zu den ebenfalls automatisierten Verpackungs- und Versandstationen weiter. Der gesamte Vorgang wird von der zentralen Steuerungssoftware koordiniert.

Zur Hälfte des Marktpreises

„Wir transportieren einerseits sehr leichtgewichtige Produkte, andererseits benötigen wir sehr viele Roboter, damit der Prozess überhaupt funktioniert. Daher ist es unbedingt erforderlich, die Kosten der Roboter zu minimieren“, betont Georges Pagis. Da der Robotik-Konstruktionsabteilung weniger als zwei Jahre blieb, um die Roboter herzustellen, erledigten die Teams – unter Verwendung einer agilen Methodik – alles inhouse: von der Softwareentwicklung bis zum Maschinenbau.

Schnell wurde ein Prototyp gebaut, um dann den Roboter on the fly weiter zu verbessern. Zudem ermöglichte ein modulares Design ein unabhängiges Arbeiten an einzelnen Komponenten wie Batterie oder Antriebssystem. „In nur zwei Jahren haben wir so 40 Roboter hergestellt – und das zu 100 Prozent inhouse!“, freut sich Georges Pagis, dessen zehnköpfiges Team seitdem mehr als 200 weitere Roboter produziert hat.

Im Lager bewegen sich die Roboter auf einem mit QR-Codes ausgestatteten Raster. Zur Gewährleistung guter Arbeitsbedingungen im Lager wurde bei der Entwicklung besonders darauf geachtet, den Geräuschpegel der Roboter gering zu halten.

Attraktivere Kosten pro Roboter

„Indem wir an allen Komponenten Veränderungen vorgenommen haben, konnten wir mobile Roboter bauen, die leichter sind als alle anderen, die derzeit auf dem Markt erhältlich sind. Dies ermöglichte eine größere Autonomie sowie attraktivere Kosten pro Roboter“, ergänzt Gwendal Buzulier, Leiter Produktentwicklung bei C-Log.

Während der Entwicklung des Antriebssystems kontaktierte C-Logs Robotikabteilung mehrere Motorenhersteller, die in Frankreich produzieren. „Nach den ersten sechs Monaten war klar, dass wir mit Maxon zusammenarbeiten würden. Denn Maxon verstand uns. Maxon lieferte zudem auch sehr schnell den ersten Prototyp zum Testen“, erinnerte sich Georges Pagis.

Antriebsmodul in Rekordzeit fertig

Somit konnte das Antriebsmodul in Rekordzeit fertiggestellt werden und blieb seitdem nahezu unverändert. „Das C-Log-Team zeichnet sich durch herausragende Innovationskraft aus. Wir freuen uns sehr, ihnen die technischen Lösungen liefern zu können, die sie zur schnellen Erreichung ihrer Ziele benötigen“, erklärt Christian Lucas, Kundenapplikationsingenieur bei Maxon. C-Logs Roboter sind mit EC-i-40-Motoren und EPOS-4-Steuerungen von Maxon ausgerüstet. Mit hoher Leistungsdichte, ausfallsicher und kostengünstig sind diese beiden bewährten Technologien innerhalb von 48 Stunden erhältlich.

„Wir arbeiten nun schon seit vier Jahren mit Maxon und hatten noch nie einen Ausfall. Das ist ein bemerkenswerter Pluspunkt. Über die Verlässlichkeit der Produkte hinaus macht vor allem Maxons menschliche Unterstützung den entscheidenden Unterschied“, sagt der Technische Leiter der Robotik-Konstruktionsabteilung bei C-Log: „Selbst beim kleinsten Problem bekomme ich eine klar verständliche, technische Antwort innerhalb einer Stunde. Wenn nur all unsere Lieferanten so wären!“ Bis 2024 will C-Log weitere 500 Roboter produzieren, um das System des Digital Hubs auch in anderen Lagern einsetzen zu können.

Maxon Motor GmbH

www.maxongroup.de