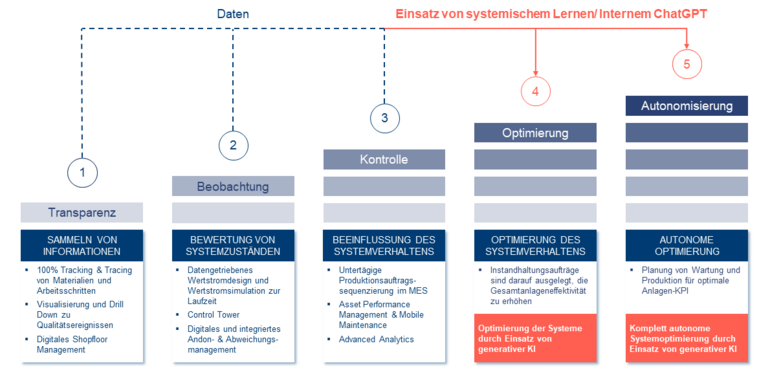

Ein Weiße-Ware-Hersteller aus Mittelamerika setzt im Rahmen einer umfassenden Digitalisierungsinitiative zahlreiche horizontal und vertikal integrierte Transparenz-, Monitoring- und Steuerungs-Applikationen ein: Darunter ein datengetriebenes Wertstromdesign, Produktionsauftragssequenzierung im MES, 100% Tracking & Tracing von Materialien und Arbeitsschritten, einen Control Tower für Line Manager oder ein digitales Shop Floor Management samt Advanced Analytics.

Diese Applikationen sorgen für einen reibungslosen Produktionsablauf, etwa durch die transparente Visualisierung von Kennzahlen in Echtzeit, das Monitoring von Systemzuständen oder die Meldung von Abweichungen. Damit wird die Operations-Organisation in die Lage versetzt, im Fall von Abweichungen Gegenmaßnahmen in nahezu Echtzeit einzuleiten.

Bewertung braucht den Menschen

Aber: die Bewertung der Kennzahlen oder die Definition wirksamer Maßnahmen bei Abweichungen hängen nach wie vor von der Qualifikation und vom Erfahrungswissen der Mitarbeitenden ab. Die Aufgabe, Informationen aus unterschiedlichen Quellen heranzuziehen und dem auf Fach- und Erfahrungswissen die Situation zu interpretieren sowie geeignete (Optimierungs-) Maßnahmen festzulegen, immer noch von Menschen ausgeübt.

Um diesen Schritt zu automatisieren, bietet generative KI erfolgversprechende Möglichkeiten. Basis dafür sind Large Language Models (LLM) à la ChatGPT, die das Erlernen allgemeiner Sinnzusammenhänge von Sprache auf der Basis großer Trainingsdatensätze und eine natürlichsprachliche Kommunikation erlauben.

Im Kontext einer gut vernetzten Produktion kann generative KI damit aus einer Vielzahl von Daten aus strukturierten und weniger strukturierten Datenquellen schöpfen: beispielsweise Buchungen in MES- und ERP- Systemen, Qualitätsinformationen aus Datenbanken oder elektronisch erfasste und per Klartext annotierte 8D-Reports.

KI erkennt Sinnzusammenhänge

In ihrer Gesamtheit bilden diese Trainingsdaten eine hervorragende Ausgangsbasis, um über generative KI kausale Sinnzusammenhänge zu erkennen und Schlussfolgerungen abzuleiten, die aufgrund ihrer Komplexität kaum für menschliche Nutzer zu erschließen wären. Generative KI erkennen dabei die von Informationen zugrundeliegenden Schemata, so dass aussagekräftige Ergebnisse schnell erzeugt werden können.

Dieses Beispiel zeigt das Anwendungspotenzial für eine generative KI im Kontext der Industriellen Produktion in Form eines „Operations Copiloten“, mit dessen Unterstützung Entscheider und zentrale Rollen auf dem Shop Floor wie z.B. Produktionsplaner, Meister, Linienverantwortliche oder Produktionsleiter durch geeignete Prompts nicht nur Ursachen für Abweichungen präziser und schneller identifizieren, sondern auch direkt Vorschläge für (Optimierungs-) Maßnahmen erfragen können, die aus vergangenen Problem-Ursache-Lösungs-Zusammenhängen gefolgert werden. Mit diesem Ansatz steht Nutzern nicht nur das eigene Wissen bei der Behebung von Abweichungen und der Optimierung von Abläufen zur Verfügung, sondern das gesamte explizite und implizite Wissen, welches durch Vorgänger angesammelt und zum Einsatz gebracht wurde.

Risiken und Herausforderungen

Allerdings gibt die Generative KI keinen Aufschluss darüber, auf welchem Weg – d. h. über welche logischen Schlussfolgerungen – eine Empfehlung zustande gekommen ist. Zentral ist daher die Frage, wie sichergestellt werden kann, dass Menschen auch bei solch einem hohen Grad an technischer Unterstützung ihre Urteilsfähigkeit ausbilden und erhalten können.

Beim aktuellen Stand der Technik und wohl auch in Zukunft kann nicht von korrekten Antworten auf eine Anfrage in 100 Prozent aller Fälle ausgegangen werden. Menschen müssen als letzte verifizierende Instanz auch weiterhin in der Lage sein, Antworten aus dem System auf ihre Plausibilität hin zu prüfen.

Damit überhaupt die Chance auf eine inhaltlich korrekte Systemantwort besteht, ist die Formulierung einer validen und präzisen Anfrage eine neue Kernqualifikationsanforderung zentraler Operations-Rollen. Das Prompt-Engineering rückt somit in den Fokus der Betrachtung und muss Teil gängiger Qualifikationsprofile z. B. für Meister, Produktionsplaner, Linienverantwortliche oder Teamleiter werden, damit die vollen Potenziale dieser neuen Technologie genutzt werden können.