Problematisch bei der Batterieproduktion ist, dass Fehler nach der Verbindung zu Modulen und Paketen nur noch schwer behoben werden können. So wird das Zellengehäuse mit einer Kappe verschlossen und mittels eines Lasers verschweißt, nachdem die Elektroden und Separatoren ins Gehäuse gepackt wurden.

Diese Schweißungen müssen aber äußerst präzise durchgeführt werden, um eine sichere Dichtung rund um die Kappe zu garantieren. Jegliches Auslaufen von Elektrolyt durch eine fehlerhafte Schweißnaht verringert die Effizienz der Zelle und kann zu Kurzschlüssen in der Batterie führen.

Bevor die Zelle in einem Batteriemodul verwendet wird, müssen die Kappenschweißungen daher kontrolliert werden, um Funktionsfähigkeit und Lebensdauer der Batterie sicherzustellen. Aus Sicht der Bildverarbeitung stellt diese Aufgabe aber eine Herausforderung dar: Diese Schweißungen können in ihrem Aussehen deutlich variieren und eine Bandbreite an Fehlern aufweisen, andererseits können bestimmte Abweichungen auftreten, welche die Leistung nicht beeinträchtigen.

Bildverarbeitung stößt an Grenzen

Mit einem herkömmlichen Bildverarbeitungssystem ist es fast unmöglich, unterschiedliches Aussehen von funktionell signifikanten Abweichungen zu unterscheiden. Eine Lösung für dieses Problem bieten aber die Deep-Learning-Defekterkennungs- und Klassifizierungstools von Cognex. Denn sie werden anhand vielfältiger Schweißvariationen trainiert und lernen auf diese Weise, die verschiedenen Fehlertypen trotz Abweichungen der Objekte und Schweißnähte genau zu klassifizieren und zu unterscheiden.

Eine weitere Herausforderung ist die Inspektion der Dosieröffnung. Nach der Verschweißung und Prüfung der Kappe wird die Batteriezelle mit flüssigem Elektrolyt gefüllt und anschließend das dafür benötigte Dosierloch zugeschweißt. Wegen der Gefahr eines Hitzeschadens an der Anode, Kathode und am Elektrolyt erfolgt auch dieser Schritt via Laser bei niedriger Temperatur. Schweißfehler, die zu einem Auslaufen von Elektrolyt führen, verringern die Effizienz der Zellen.

Da das Aussehen der Schweißnähte auch in diesem Fall stark variieren kann und manche Abweichungen nicht zu inakzeptablen Funktionseinbußen führen, sind auch hier die Defekterkennungs- und Klassifizierungstools auf Deep-Learning-Basis eine elegante Möglichkeit, um funktionelle Fehler von rein kosmetischen zu unterscheiden.

Prüfung der Batterieoberfläche

Im nächsten Prozessschritt werden Batteriezellen mit einer dauerhaften Beschichtung geschützt. Diese kann jedoch Fehler aufweisen, etwa Blasen oder Kratzer. Wenn fehlerhafte beschichtete Zellen in einem Batteriemodul aber zu dicht angeordnet sind, kann das zu einem elektrischen Kurzschluss oder zu einer Überhitzung führen.

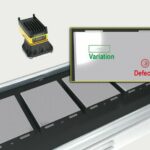

Auch diese Überprüfung der Beschichtungen (haben scheinbar kleine Kratzer wirklich unbrauchbare Batteriezellen zur Folge) ist mit herkömmlichen Bildverarbeitungsalgorithmen kaum sicher zu leisten. Abhilfe schaffen ausgefeiltere Bildverarbeitungssysteme, wie intelligente Kameras der In-Sight D900-Serie, bei denen ebenfalls Deep-Learning-Prüffunktionen integriert sind. Dieses System wird anhand eines Bildsatzes von sowohl guten als auch fehlerhaften Oberflächen trainiert.

Das Cognex Deep-Learning-basierte Defekterkennungs-Tool lernt anhand dieser Trainingsbilder, Oberflächen zu erkennen und innerhalb der annehmbaren Bandbreite von Abweichungen zu akzeptieren sowie jene mit nicht annehmbaren Fehlern zu markieren. Dabei berücksichtigt es natürliche Abweichungen wie zum Beispiel Lichtreflexionen.

Cognex Germany Inc.

Deep Learning ergänzt herkömmliche Bildverarbeitung

Deep-Learning-Technologie nutzt neurale Netzwerke, um Anomalien zu unterscheiden, verformte Teile zu lokalisieren oder besonders schwierige Zeichen zu lesen – natürliche Abweichungen in komplexen Mustern toleriert sie dagegen. Deep Learning stellt daher eine innovative Ergänzung zur herkömmlichen industriellen Bildverarbeitung dar, die Schwankungen und Abweichungen bei visuell ähnlichen Teilen nur schwer abschätzen können.

Hier finden Sie mehr über: