Um Werkstücke mit unterschiedlichen Größen, Materialien sowie Toleranzen zu messen, lassen sich mit Mass Technologie unterschiedliche Sensoren auf einem Koordinatenmessgerät (KMG) einsetzen. Mass Technologie ist auf den KMG Contura, Accura und Prismo verfügbar. So bewältigen Kunden unterschiedliche Messanforderungen mit nur einem Gerät – sie benötigen nur noch die passenden Sensoren.

Diese Erweiterbarkeit schätzt auch die Klenk & Stiefele CNC Technik GmbH, die aufgrund unterschiedlichster Messanforderungen des wachsenden Teilespektrums in ein Gerät mit Mass Technologie investiert hat. „Die Mass Technologie bedeutet für uns einen enormen Flexibilitätsgewinn“, betont Torsten Olbrich, Koordinatenmesstechniker bei Klenk & Stiefele.

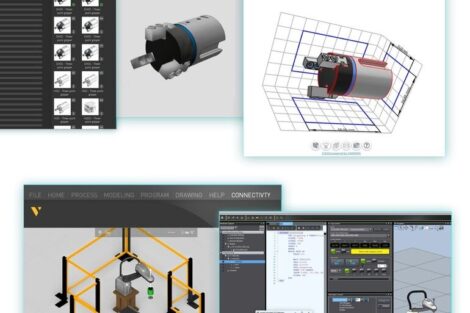

Stets der passende Sensor

Optische Sensoren können selbst hochkomplexe oder berührungsempfindliche Teile sowie Freiformen vermessen.

- Mit dem chromatisch-konfokalen Weißlichtsensor Dotscan lassen sich Werkstücke mit empfindlicher, weicher, spiegelnder oder kontrastarmer Oberfläche messen.

- Der Liniensensor Linescan erfasst auch komplexe Oberflächen von gebogenen Blechen, Kunststoffabdeckungen oder Gussteilen.

- Der schwenkbare 2D-Kamera-Sensor Viscan ist die ideale Lösung für kleine oder zweidimensionale Bauteile, die sich nicht taktil messen lassen.

Taktile Sensoren sorgen für hohe Genauigkeit:

- Für die hochpräzise Erfassung einzelner Punkte ist der Sensor XDT die richtige Wahl, denn er lässt sich durch das rastende Dreh-Schwenk-Gelenk RDS in Richtung des Messobjektes drehen.

- Der passiv scannende Vast XXT Sensor nimmt die Kontur von Oberflächen ohne Absetzen selbst an schwierigen Stellen auf.

- Die aktiv scannenden Sensoren Vast Gold und Vast XT Gold fahren schnell selbst kompliziert geformte Oberflächen nach, ohne dabei den Kontakt zu derselben Oberfläche zu verlieren.

- Der Vast XTR Gold mit integrierter Rotationsachse erkennt auch innen liegende Verzahnungen, die sonst nur mit komplexen Mehrfachtastersystemen gemessen werden können.

- Durch den Rauheitssensor Rotos kann man Maß, Position, Form und Rauheit eines Werkstücks in einem Arbeitsgang prüfen. Umspannvorgänge für die Rauhigkeitsmessung entfallen.

Dies und das schnelle Umrüsten des Messgerätes sowie die schnelle Anpassung durch die Messsoftware Calypso sieht auch Torsten Olbrich „als einen großen Vorteil der Mass Technologie“.

Carl Zeiss Industrielle Messtechnik GmbH

Vorteile für die Qualitätssicherung

- Höhere Messsicherheit: Das Werkstück wird in einer Aufspannung und damit im gleichen Bezugskoordinatensystem mit verschiedenen Sensoren gemessen.

- Höhere Flexibilität: Anwender können damit sehr schnell auf sich wechselnde Messaufgaben reagieren.

- Hohe Investitionssicherheit: KMG können durch die Anschaffung zusätzlicher Sensoren schnell und kostengünstig nachgerüstet werden. Ein KMG mit mass Technologie lohnt sich etwa auch für Firmen, die momentan noch keinen Bedarf für den Einsatz von optischen Sensoren haben.

- Effizientere Fertigungsprozesse: Durch schnelle optische Messung erkennen Anwender eventuelle Fertigungsprobleme frühzeitig und können diese beseitigen.

- Geringere Kosten: Statt in mehrere Geräte und größere Stellflächen investieren zu müssen, benötigen Anwender nur noch die entsprechenden Sensoren.

- Höhere Wettbewerbsfähigkeit: Unternehmen können schnell und flexibel auf wechselnde Losgrößen und Sonderwünsche reagieren.

Mehr zum Thema Industrie 4.0