Intelligente Algorithmen werden eine treibende Kraft für erhöhte Maschinenverfügbarkeit sein, indem sie eine noch effektivere vorausschauende Wartung ermöglichen“, sagt Nils Knepper, Senior Product Manager Modular PLC Central Europe für Industrial Automation Systems bei Mitsubishi Electric Europe. „Denn Data Analytics und künstliche Intelligenz können durch Big-Data-Analysen Maschinenzustände in Echtzeit analysieren. Sie monitoren den aktuellen Maschinenzustand, erkennen anstehende Fehlfunktionen und geben Handlungsempfehlungen.“ Dann könne entweder der Maschinenbediener reagieren, so Knepper, „oder das System wird selbstständig Abhilfemaßnahmen einleiten.“

Condition Monitoring und Predictive Maintance: Wo ist der Unterschied?

In diesem Kontext fallen oft Schlagworte wie Condition Monitoring oder Predictive Maintance. Doch was genau ist nun der Unterschied zwischen Condition Monitoring und Predictive Maintance? Beide Begriffe hängen zwar eng zusammen, meinen aber doch Verschiedenes. Beziehungsweise sie bauen aufeinander auf. „Predictive Maintenance ist die Vorhersage von Ereignissen, beispielsweise wann die Wahrscheinlichkeit, dass ein Getriebedefekt in den nächsten 50 Betriebsstunden auftritt, auf über 90 Prozent steigt“, verdeutlicht Klaas Nebuhr, CMO bei Lenze-Digital. „Mit einer solchen Prognose kann man den Austausch des Getriebes rechtzeitig planen.“

Und Condition Monitoring? „Condition Monitoring ist eine Vorstufe, die aus der Interpretation vorhandener Daten eine tiefergehende Beschreibung des aktuellen Zustands ermöglicht“, sagt Nebuhr. „Dazu bedarf es eines tiefen Verständnisses von Maschinen und Prozessen, um aus nackten Daten aussagekräftige Informationen zu generieren.“

Martin Staudecker, Experte für Softwareentwicklung im Bereich Regelungstechnik bei B&R, teilt diese Definition: „Grundlage für Predictive Maintenance ist die Auswertung unterschiedlicher Maschinendaten. Die permanente Zustandsüberwachung, also das Condition Monitoring, erfasst diese Daten, analysiert und bewertet sie. Anhand dieser Auswertung können vorausschauende Wartungssysteme die Eintrittswahrscheinlichkeit für bestimmte Ereignisse präzise berechnen.“

Was sind die konkreten Vorteile?

Und was ist nun der konkrete Vorteil von Predictive Maintenance? „Mit Predictive Maintenance lässt sich eine anstehende Reparatur nicht nur maximal kosten-, sondern auch leistungseffizient durchführen – also genau rechtzeitig, bevor der Maschine ein Leistungsverlust droht“, erklärt Staudecker. Denn Predictive Maintenance könne weit mehr, als nur das Verhalten einer einzelnen Komponente zu überwachen. „Vielmehr liefert sie ein Gesamtbild über den Zustand der ganzen Maschine und gibt eine Prognose über Ausfallwahrscheinlichkeiten von Bauteilen ab.“

Um zunächst eine verlässliche Aussage über den Zustand einer Maschine treffen zu können, müssen zunächst möglichst viele Maschinendaten gesammelt und mit intelligenten Analysealgorithmen ausgewertet werden. „Allerdings bedeutet dies, Systeme zu finden, die zum einen diese große Datenmenge speichern können und zum anderen mit deren Analyse fertig werden“, sagt Staudecker. Und dabei gehe es nicht nur um die Maschine und ihrer Komponenten: „Neben den Zustandsdaten der Maschine selbst spielen für Predictive Maintenance zudem Parameter aus dem Umfeld der Maschine wie Temperatur oder Luftfeuchtigkeit eine Rolle. Auch diese Daten müssen in den Analyseprozess eingebunden werden.“

Kurzum: Es geht zunächst um das geschickte massenhafte Sammeln von Daten der Maschine und dann um deren intelligente Auswertung. Hierzu haben die Anbieter inzwischen einige Lösungen entwickelt.

Was bieten Automatisierer an?

Lenzes Lösung zum Condition Monitoring beispielsweise kann den Mehrwert aus bereits vorhandenen Datenquellen erschließen, damit Maschinenbauer den Mehrwert durch das Condition Monitoring nicht mit höheren Hardware-Kosten durch zusätzliche Sensoren erkaufen müssen. Dafür gibt es zwei unterschiedliche Ansätze.

- Beim modellbasierten Ansatz werden die gemessenen Ist-Werte mit denen verglichen, die sich aus der mathematischen Beschreibung der Maschine ergeben. Werden bestimmte Toleranzen überschritten, wird dies als Störung interpretiert. Die modellbasierte Auswertung erfolgt normalerweise direkt in der Maschinensteuerung, denn es werden keine hohen Rechenleistungen benötigt.

- Beim datenbasierten Condition-Monitoring-Ansatz erlernt ein Algorithmus das Verhalten des Systems und die gegenseitige Beeinflussung der Parameter, beispielsweise Geschwindigkeit, Beschleunigung, Drehmoment, Position und Stromaufnahme. Für die datenbasierte Auswertung kommen Machine-Learning-Analysen zum Einsatz, in der Regel als Cloud-Anwendung.

Wie geht es dem Roboter?

Und das Condition Monitoring in der Produktion betrifft nicht nur Maschinen, sondern auch Automationslösungen wie Roboter. Auch viele Roboterhersteller bieten daher inzwischen Softwareoptionen für ein durchgängiges Condition Monitoring an, um den Zustand einzelner Roboterkomponenten sichtbar zu machen. Bei ABB ist das beispielsweise die ABB Ability Connected Services. Bei Fanuc ist es das Field System mit der Anwendung Zero Downtime (ZDT). Und Yaskawa adressiert das Thema Condition Monitoring mit dem Yaskawa Cockpit.

„Die Softwareplattform Yaskawa Cockpit ermöglicht es, relevante Prozess- und Systemdaten nicht nur aus Robotern, sondern auch aus ganzen vernetzten Produktionsanlagen in einer skalierbaren Datenbank in Echtzeit zu sammeln, zu analysieren oder für die externe Weiterverarbeitung bereitzuhalten“, so Siegfried Schauer von Yaskawa. „Aufgrund der Leistungsdaten projiziert Yaskawa Cockpit eine Vorhersage über die zukünftige Leistung der Anlage. Gleichzeitig generiert die Software Zeitpläne für vorbeugende Wartungen und erforderliche Maßnahmen, um die Produktion möglichst problemfrei am Laufen zu halten.“

Dank der Daten aus dem Condition Monitoring bestehe dann die Möglichkeit, Wartungsintervalle anlagenspezifisch zu adaptieren, unregelmäßigen Verschleiß frühzeitig zu erkennen und diesem entgegenzuwirken, sowie durch Optimierungen die Anlagenverfügbarkeit und die Roboterlebensdauer positiv zu beeinflussen.

Wie erkennt man Anomalien?

Auch Mitsubishi Electric integriert über die Smartplus-Zusatzkarte intelligente vorausschauende Wartungsfunktion in seine Melfa-Roboter. Sie analysiert genau primäre Antriebskomponenten entsprechend den tatsächlichen Betriebsbedingungen und warnt frühzeitig vor dem Ausfall oder dem Verschleiß von Teilen.

Und für Maschinen hat Mitsubishi auf Basis seiner KI-Technologie Maisart eine Diagnosetechnologie entwickelt. Eingebettet in Produkte wie die Melipc-Edge-Computing-Lösung nutzt diese maschinelles Lernen zur Analyse gesammelter Daten, um ein Modell der Betriebszustände der Maschine zu generieren. Dieses Modell kann Anomalien im Betrieb der Maschine in Echtzeit erkennen und so frühzeitig vor Problemen warnen.

Wo findet die Datenanalyse statt?

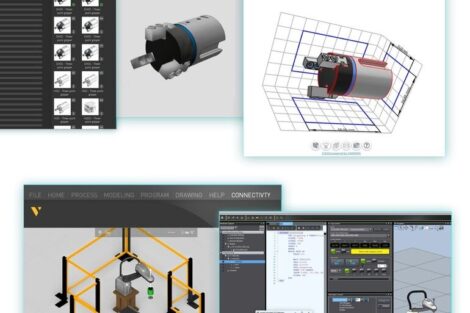

B&R wiederum nutzt für das Condition Monitoring seine I/O-Module. Die Besonderheit der Condition-Monitoring-Module ist, dass die Schwingungsanalyse lokal in den Modulen durchgeführt wird. Darauf bauen dann ausgefeilte Analysealgorithmen der Software Mapp Technology auf.

Die Analysealgorithmen aus Mapp Control werten die gesammelten Daten aus. Staudecker: „Der Großteil der Analysen kann so bereits direkt auf der Steuerung durchgeführt werden. Dadurch wird die Datenmenge erheblich optimiert, da nur die ausgewerteten Ergebnisse in die Cloud übertragen werden müssen.“

Und die Experten denken schon über die vorausschauende Wartung hinaus: „Zukünftig werde die künstliche Intelligenz auch autonome Entscheidungen treffen, um die Produktivität zu optimieren“, prognostiziert Knepper. „Aktuell ist eine Maschine so konstruiert, dass sie innerhalb definierter Leistungsgrenzen arbeitet. Die KI-Technologie aber verwendet innerhalb der Steuerung tiefer gehende Lernalgorithmen. Diese könnten es ermöglichen, Maschinen an die heutigen Grenzen und darüber hinaus zu fahren – und so die Produktivität erheblich zu steigern, ohne die Zuverlässigkeit oder Sicherheit zu beeinträchtigen.“

Lenze SE

Mitsubishi Electric Europe B.V.

https://de3a.mitsubishielectric.com

B&R Industrie-Elektronik GmbH

Yaskawa Europe GmbH

Mehr zum Thema Industrie 4.0