Viele Teilschritte in der Programmierung, der Simulation und des Software-unterstützten Engineerings sind bereits heute durch leistungsstarke Tools automatisiert. Mit Tools zur Offline-Simulation beispielsweise kommt man in der Anlagenplanung heute schon sehr weit: Mit Simulation lassen sich etwa Taktzeiten frühzeitig untersuchen – und damit auch die wirtschaftlichen Konsequenzen einer Investition absichern. Auch Tools wie CAD-Konstruktion, 3D-Layoutplanung, oder CAM-Programmierung sind nützliche Hilfen. Diese können jedoch nicht immer durchgängig miteinander kombiniert werden. Häufig ist ein „Übersetzungsschritt“ erforderlich.

Einen Schritt weiter geht daher die virtuelle Inbetriebnahme, mit der sich der gesamte Engineering-Prozess verschlanken lässt. Denn: Im Gegensatz zur klassischen Simulation wird dabei das virtuelle Modell mit der realen Steuerung verbunden und reagiert durch integrierte Verhaltensmodelle identisch zur realen Anlage. So erreicht man, dass bereits alles in der virtuellen Anlage Hand in Hand läuft, spart viele Kosten für Korrekturen und viele Überstunden auf der Baustelle.

PLC-Validierung der Anlagensteuerung

Die virtuelle Inbetriebnahme ermöglicht aber nicht nur die sichere Simulation und Optimierung etwa der Roboterprogramme am Computer, sondern auch eine Validierung der Anlagensteuerung (PLC-Validierung). Ohne eine virtuelle Inbetriebnahme wäre diese PLC-Validierung erst auf der real aufgebauten Anlage möglich – und eventuelle Programmierfehler könnten zu teuren Kollisionen und Reparaturen führen. Eine PLC-Validierung deckt dabei gleich zwei Anwendungsbereiche ab, die Simulation und Validierung in der Entwicklungs- und Bauphase und den Einsatz im Betrieb.

Dabei ist die Ausgangslage in punkto virtuelle Inbetriebnahme je nach Industriezweig sehr unterschiedlich. Während die Automobilindustrie bei großen (Roboter-)Anlagen heute schon eine virtuelle Inbetriebnahme ins Pflichtenheft schreibt, ist eine durchgängige Digitalisierung bei KMUs bestenfalls ansatzweise vorhanden. Während hier einerseits Top-Maschinen selbstverständlich per CAD/CAM programmiert werden, ist das manuelle Teachen von Robotern noch immer üblich.

Wie ist der Stand in der Praxis?

Die vergleichsweise geringe Durchdringung ist erstaunlich, denn eine Grenze, unterhalb derer sich eine PLC-Validierung nicht rechnet, gibt es eigentlich nicht. Im Gegenteil. Je niedriger der Komplexitätsgrad beim Einstieg ist, desto schneller kommt man zum ersten ROI. Gerade wenn das Projekt kleiner ist, sind automatisch auch die Einstiegshürden niedriger, und man kommt viel schneller zu einem positiven Ergebnis. Aber natürlich ist eine ROI-Rechnung oftmals bei größeren und damit risikobehafteten Anlagen leichter.

Solche Komplexe Anlagen “zerlegt“ man sinnvollerweise in einzelne Module, die einzeln getestet und dann nach und nach zusammengeführt werden. Dabei muss nicht alles zwingend virtualisiert werden, einige Komponenten können auch gut emuliert oder mit einem einfacheren Verhaltensmodell abgebildet werden.

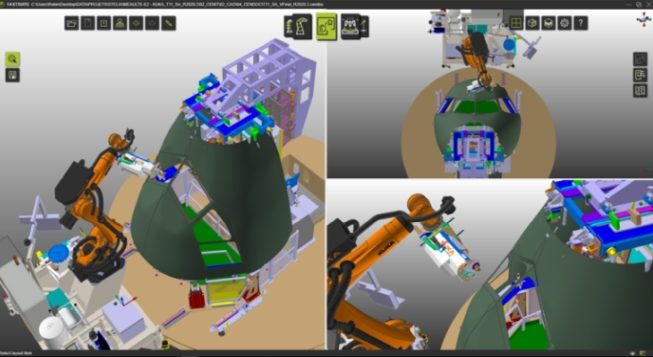

Am Beispiel einer komplexen Schweißzelle

Wie das funktioniert, lässt sich am Beispiel einer komplexen Schweißzelle zeigen: Schon der Schweißprozess selbst ist tricky zu programmieren, vor allem wenn etwa beim Laserschweißen die Bauteile besonders genau positioniert werden müssen. Sehr viel einfacher gelingt die Programmierung mit einem durchgängigen Tool (wie Fastsuite E2). Hier werden die Konstruktionsdaten direkt in die Programmierung übernommen. Dreidimensional lässt sich das Bauteil so bewegen, dass es optimal platziert ist und alle Arbeitspunkte gut erreicht werden.

Die Simulation zeigt, ob alle Anforderungen erfüllt werden. Die Erkenntnisse aus der Simulation können wiederum für die Konstruktion der Vorrichtungen genutzt werden, damit das Bauteil so gespannt wird, wie es simuliert und validiert wurde. Für die Bahn des Roboters gibt es dann unterschiedliche Optimierungsstrategien. Endgültig von der Handprogrammierung ist abzuraten, wenn zwei oder mehrere Roboter an einem Werkstück arbeiten und für alle Einflusskriterien jeweils ein Optimum erreicht werden soll.

Am Ende der Simulation wird das digitale Modell mit der realen Steuerung verbunden. Es kommuniziert dann mit der Steuerungssoftware über Signale, analog zur realen Zelle. Damit können alle SPS-Funktionen sowie die Robotercodes in einer sicheren Simulationsumgebung überprüft und optimiert werden.

Wer profitiert am meisten von der virtuellen Inbetriebnahme?

Von der virtuellen Inbetriebnahme profitieren in erster Linie Systemintegratoren und Anlagenbauer. Für die Endkunden, also für die Betreiber der Anlage, lohnt sich das Thema der virtuellen Inbetriebnahme meistens dann, wenn häufige Produktwechsel stattfinden oder neue Teile eingeführt werden sollen. Dann kann vieles anhand des virtuellen Anlagenmodells, und damit verbunden, anhand der virtuellen Programmier- und Simulationsumgebung parallel zur laufenden Produktion vorbereitet, überprüft und abgenommen werden.

Ein Vergleich „gestern/heute“ macht dies deutlich: Vor 20 Jahren wurden noch viele Fräsmaschinen von Hand programmiert. Heutzutage sind ein CAM-System und auch die NC-Simulation selbstverständlich, alle Projekte werden offline und hauptzeitparallel vorbereitet – und ohne nennenswerte Einfahrzeiten direkt produziert. Und ein digitaler Zwilling überträgt dieses Konzept, vereinfacht gesagt, auf die Automatisierungstechnik.

Große Vorteile bei komplexen Anwendungen

Im Gegensatz zu einfachen Handlingaufgaben zeigen sich die Vorteile der virtuellen Inbetriebnahme regelmäßig in komplexen Anwendungen wie etwa Entgrat-Anwendungen, die Programmierung einer aufwändigen Klebenaht oder bei 3D-Beschintt eines Bauteils. Bei solchen Prozessaufgaben ist leicht nachvollziehbar, dass eine Programmierung von Hand langwierig ist und von Trial & Error geprägt sein kann. Unschlagbar schnell sind solche integrierten Programme, wenn aus der Simulation heraus direkt der entsprechende Robotercode erzeugt werden kann.

Als weiterer Pluspunkt kommt hinzu, dass der Robotercode im gleichen Simulationsmodell unter Verwendung der jeweiligen Herstellersteuerung simuliert werden kann und sich das Programm direkt validieren lässt. Gleichzeitig lassen sich SPS in das Programm einbinden und dadurch die gesamte Automatisierungstechnik einer Zelle in Betrieb nehmen.

Beginn einer neuen Entwicklung?

Ist nun die virtuelle Inbetriebnahme das Ende oder doch eher der Beginn einer neuen Entwicklung? Absehbar ist, dass ein digitaler Zwilling fest zu einem realen Projekt gehört und den gesamten Lebenszyklus über verfügbar ist – von der Entwicklung über die Inbetriebnahme, bis hin zu einem digitalen Schatten zur Produktionsüberwachung oder Fernwartung.

Einzelne Schritte lassen sich bereits jetzt mit sehr guter Performance gehen, man denke nur an CAM-Programme oder an die Offline-Simulation von Robotern. Was die Integration und das Zusammenführen der einzelnen Elemente betrifft, steht man dagegen erst am Anfang: Produktionsüberwachung, Fernwartung, vorbeugende Instandhaltung, Weiterentwicklung durch Nutzung eines Digitalen Zwillings oder auch die Schulung von Mitarbeitern – konsequent zu Ende gedacht, landet man dann schnell auch bei neuen Geschäftsmodellen.

So könnten regelmäßige Software-Upgrades und damit die Erweiterung der Anlagenfähigkeiten ein ergänzendes Aufgabengebiet der virtuellen Inbetriebnahme sein. Dabei ist offen, ob solche Geschäftsmodelle wie die Pflege eines Digitalen Zwillings inhouse oder extern umgesetzt werden, ob sie gekauft oder über ein Finanzierungsmodell in Anspruch genommen werden.

Nutzen der Kombination virtuelle Inbetriebnahme/Digitaler Zwilling

Jedenfalls liegt der größte Nutzen der Kombination virtuelle Inbetriebnahme/Digitaler Zwilling darin, neue Abläufe und Prozesse in einer bestehenden Anlage parallel zur Produktion vorbereiten und testen zu können. Gerade wenn eine Produktion durch kleinere Losgrößen dominiert wird, lassen sich für Projekte durch die virtuelle Inbetriebnahme Zykluszeiten ermitteln. So lassen sich nicht nur Ideen oder Vorgaben engineeringseitig umsetzen, sondern kalkulatorische Größen praxisnah bestimmen.

Errechnen lässt sich die Einsparung durch Simulation und virtuelle Inbetriebnahme nur schwerlich und die Effekte schwanken von Anlage zu Anlage erheblich. Dazu sind die einzelnen Projekte und Anforderungen zu unterschiedlich. Die bisherigen Erfahrungen von Cenit zeigen jedoch, dass sich durch die virtuelle Inbetriebnahme einer Anlage die Projektdurchlaufzeit um zirka 20 Prozent reduzieren lässt. Mindestens ebenso schwer wiegt die frühzeitige Fehlererkennung. Wer schon am Bildschirm Fehler vermeiden kann, spart sich beim Bau der Anlage den Einsatz einer Flex.

Rückwirkung auf die Konstruktion

Genau betrachtet, profitiert sogar die Konstruktion davon, dass direkt am Bildschirm überprüft werden kann, ob sich ein bestimmtes Bauteil auch kostengünstig fertigen lässt und ob es montagefreundlich ist. „Simulation based Engineering“ ist hierbei das Stichwort. Im Alltag sind es wohl auch die kleinen „Quick wins“, die als Vorteil gerne mitgenommen werden.

Betrachten wir dafür als Beispiel einen häufig vorkommenden Fall: Ein Roboter mit Greifer muss eine Spannvorrichtung zwar gut erreichen, darf aber selbstverständlich mechanisch nicht kollidieren – schon gar nicht mit einem gegriffenen Werkstück. Umgekehrt muss die Spannvorrichtung auch robotergerecht ausgelegt sein. Was in der Realität bei falscher Auslegung schnell zu einem Crash führen kann, wird bei der Simulation auf dem Bildschirm allenfalls rot eingefärbt.

Nicht zuletzt erleichtert eine 3D-Simulationssoftware, wie Cenits Fastsuite E2, einen Austausch von Komponenten, welcher gleichzeitig mit der Sicherung und/oder dem Aufspielen des letzten Softwarestandes verbunden ist. Denn das virtuelle Anlagenmodell ist in zweierlei Form nützlich: Zum einen gibt es definierte Schnittstellen, um mechatronische Komponenten auszutauschen oder auch einfach Funktionen, um Änderungen von Hand nachzupflegen. Zum anderen lassen sich virtuelle Steuerungen über Portmapping mit dem Layout verbinden. Dann genügt bei einem Austausch ein neues Backup oder das Einspielen eines entsprechenden IBN-Files.

Kontakt:

Cenit AG

Industriestraße 52–54

D-70565 Stuttgart

www.cenit.com

Die Vorteile in Zahlen

Genau beziffern lässt sich der geldwerte Vorteil durch eine virtuelle Inbetriebnahme nur von Fall zu Fall . Als Anhaltspunkte für bei Projektlaufzeiten und Ausfallzeiten dürfen gelten:

- Verringerung der Durchlaufzeit von mehr als 20 %.

- Erkennen von Fehlern bis zu 70% schneller, dadurch zu einem Zeitpunkt, wo die Fehlervermeidung wesentlich kostengünstiger ist.

- Schnellere Inbetriebnahme durch frühzeitige Schulung der Mitarbeiter, und durch frühzeitige Verfügbarkeit der Steuerungsprogramme (kein Warten auf physikalische Verfügbarkeit der Anlage, kein manuelles Teachen nach Aufbau etc.).

- Programmierfehler und Logikprobleme werden frühzeitiger und nicht erst im laufenden Betrieb erkannt.

Wie kleine Unternehmen profitieren

Eine virtuelle Inbetriebnahme kann für kleine Unternehmen oder Systemintegratoren vielfältige Chancen bieten:

- Eine virtuelle Inbetriebnahme eines via CAM-System oder eines manuell erstellten Programms (bei einem virtuellen Maschinenmodell) ist vor allem bei teuren Bauteilen ratsam.

- Robotersysteme können nicht nur offline programmiert, sondern auch mit ihrer echten Bahnplanung simuliert werden. Vorteile: Größere Projektsicherheit beim ersten Einfahren und weniger oder kein zeitaufwendiges manuelles Teachen.

- Wenn Sie auch bei kleineren Automatisierungslösungen mehrere Steuerungen haben: Programmierfehler (etwa falsch belegte oder vergessene Signale) werden frühzeitig erkannt – noch bevor die Anlage physisch komplett aufgebaut ist. Arbeitsgänge im Projekt können parallel durchgeführt werden – mit entsprechender Zeitersparnis.

Mehr zum Thema Industrie 4.0