Immer mehr europäische Unternehmen holen zumindest Teile ihrer Produktion wieder zurück nach Europa. Eine wichtige Voraussetzung für dieses Onshoring ist aber eine weitgehende Automatisierung der Prozesse. Doch nicht jede Fertigung lässt sich sinnvoll automatisieren. Dies gilt etwa für die Herstellung komplexer Produkte in kleinen Stückzahlen mit einer hohen Variabilität.

Um auch komplexe Produkte wirtschaftlich in Europa fertigen zu können, bedarf es spezieller manueller Montagearbeitsplätze, die sich in die digitale Arbeitswelt integrieren lassen. Diese entlasten nicht nur Mitarbeiter von körperlich belastenden oder monotonen Tätigkeiten, sondern tragen auch dazu bei, dass die Arbeitsabläufe fehlerfrei umgesetzt werden.

Das beginnt damit, dass sich die Handarbeitsplätze mit Höhe und Griffweiten an den jeweiligen Werker ergonomisch anpassen sowie unkompliziert auf neue Aufgaben umrüsten lassen. Das Angebot an Montagearbeitsplätzen von RK Rose+Krieger reicht dabei von einem einfachen Arbeitstisch mit oder ohne Wechselmöglichkeiten bis zum teilautomatisierten, ergonomisch angepassten Montagearbeitsplatz mit Cobot- und ERP-Anbindung. Dabei sind die Mindener Konstrukteure auf rein mechanische, höhenverstellbare Arbeitsplätze spezialisiert, während die Spezialisten der Tochter RK-AHT die komplexeren Montagearbeitsplätze konzipieren, bei denen Steuerungs- und Softwarekompetenzen gefragt sind. Der Kunde hat bei all dem nur einen Ansprechpartner.

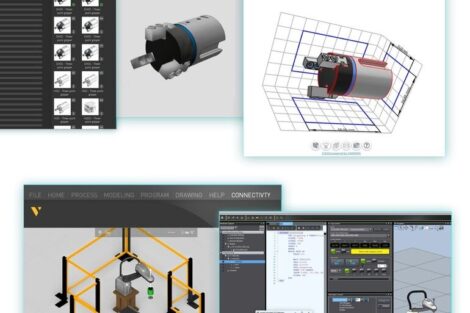

Bei der digitalen Ausstattung der Montagearbeitsplätze kooperiert RK Rose+Krieger etwa mit Mitsubishi Electric. Zur Sicherung der Produktqualität können die Arbeitsplätze mit Assistenzmodulen wie dem Poka Yoke-System oder dem Setago-Pick-to-Light-System ausgerüstet werden. Eine Pick-to-Light-Entnahme gewährleistet beispielsweise via Lichtsignal, dass der Werker immer die korrekten Bauteile in der richtigen Reihenfolge montiert. Das Poka Yoke-System setzt zur Fehlervermeidung auf Klappensteuerung. Dabei öffnet sich zusätzlich zu einem Lichtsignal die Verschlussklappe des jeweiligen Materialkastens, so dass der Werker nur das passende Teil greifen kann.

Ergänzend kann das kognitive Assistenzsystem Schlauer Klaus von Optimum eingesetzt werden. Es führt den Werker mit intelligenter Bildverarbeitung durch die einzelnen Montageschritte, prüft die Lage der Teile und die korrekte Montage, zeigt Fehler an und sichert damit die Qualität der Baugruppen.

Speziell zur Entlastung des Werkers von monotonen, körperlich belastenden oder gefährlichen Aufgaben können Montagearbeitsplätze mit Cobots ausgerüstet werden. Sie arbeiten mit dem Menschen zusammen, reichen ihm Material an oder legen fertige Teile ab. Zum Lernen dieser Arbeitsschritte, werden sie im „Teach-in“ mit der Hand gelenkt. Ist der Prozess gelernt, führt der Cobot ihn automatisch durch.

RK Rose+Krieger GmbH

RK Antriebs- und Handhabungs-Technik GmbH

Mehr zum Thema Industrie 4.0