Firmen im Artikel

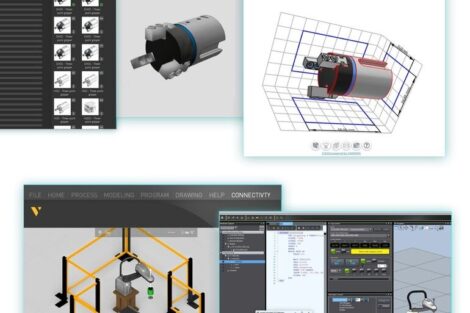

Produktion in Losgröße eins zu den Kosten einer Massenfertigung: Das ist im Maschinenbau von Phoenix Contact bereits Realität. Dort wurde eine Lasergravurmaschine entwickelt, in der unterschiedliche Produkte gemäß Kundenwunsch beschriftet werden können. Eine wichtige Rolle spielt dabei der digitale Zwilling der Maschine, der aus den digitalen Zwillingen aller Bauteile sowie aus den in der Maschine ablaufenden Prozessen entsteht.

Denn der digitale Zwilling lässt sich etwa in Richtung einer vorausschauenden Wartung nutzen. Der Maschinenmanager in der Lasergravurmaschine erfasst dazu die Wirkleistung während des Produktionsprozesses. Er vereint eine präzise Leistungsmessung mit der Anzeige und Überwachung wichtiger Parameter von Motoren, Maschinen oder anderen Verbrauchern und lässt sich zur Ermittlung der optimalen Einstellungen einer Maschine für einen bestimmten Prozess einsetzen.

Vorhersage von Störungen

Auf Basis dieser Daten werden Verschleißteile frühzeitig identifiziert. Dazu sind die optimalen Energieprofile in einer Referenzkurve dargestellt, etwa für das Greifen des Produkts oder das Verfahren der Achse. Das Überschreiten definierter Toleranzgrenzen führt zu Warnmeldungen und entsprechenden Handlungsempfehlungen.

Die Messwerte werden zehnmal pro Sekunde erfasst und einmal pro Sekunde durch den digitalen Zwilling ausgewertet. Auf der Grundlage dieser Daten können bei vorhandener Prozesskenntnis zuverlässig Vorhersagen getroffen werden. Als Beispiel dient der Prozessschritt ‚Verfahren der Achse-M14‘: Gemessen wird hier die Wirkleistung, die analog zum Drehmoment der Achse ist.

Zur Visualisierung des Ablaufs erfolgt die Erzeugung einer Anomalie, die eine Abweichung im realen Umfeld simuliert: Die Achse läuft schwergängiger. Die Steuerung PLCnext Control und die Cloud-Anwendung erkennen dies sofort und melden „Abweichung zum normalen Energieverbrauch an Achse-M14“. Prozessabhängig werden dem Anwender anschließend mögliche Fehlerursachen sowie Handlungsanweisungen angezeigt, um Achse wieder voll funktionsfähig zu machen.

Die Vorschläge zur Fehlerbehebung werden gesammelt, ergänzt und so über die Lebensdauer der Maschine und der Maschinenkomponenten angereichert. Aufgrund der Interoperabilität der digitalen Zwillinge lassen sich diese Daten auch über Unternehmensgrenzen und den gesamten Lebenszyklus der Maschine hinweg verwenden. Dadurch lassen sich Vorschläge zur Fehlerbehebung ergänzen, korrigieren und für die jeweilige Anwendung immer weiter optimieren. So entsteht eine stetig wachsende Erfahrungsdatenbank.

Phoenix Contact GmbH & Co. KG

Mehr zum Thema Industrie 4.0