Firmen im Artikel

Julian Gerst, Geschäftsführer von Lead Digitalisierung, will auch kleine und mittelständische Produzenten in die Lage versetzen, smart zu produzieren, also hocheffizient und datenbasiert. „Und das mit möglichst wenig Aufwand und möglichst kostengünstig.“

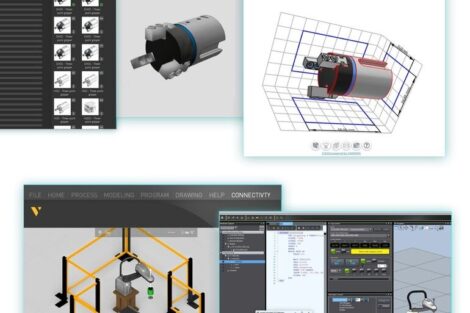

Dafür hat er ein nachrüstbares System zur Digitalisierung von Maschinen entwickelt. Dieses soll produzierenden Unternehmen die Möglichkeit geben, mit wenigen Klicks Fehler und Möglichkeiten zur Optimierung zu erkennen und zudem das Instandhalten der Produktionsanlagen effizienter zu gestalten.

Dafür sammelt Lead Echtzeit-Daten von den Maschinen und Anlagen ein, die anschließend intelligent analysiert und ausgewertet werden. Das Besondere: Das Lead-System wurde von Beginn an für den Retrofit ausgelegt, so dass die Anbindung von Maschinen aus unterschiedlichen Jahrgängen sowie von verschiedenen Herstellern leicht möglich ist.

Die Maschinen werden dabei physisch via Ethernet mit dem Lead Blackbox Server verbunden. „Softwareseitig erfolgt die Anbindung über den Standard OPC UA. Wenn die Maschinen OPC UA nicht unterstützen, nutzen wir herstellerspezifische Schnittstellen, die wir dann in OPC UA übersetzen“, erläutert Gerst.

Datenpunkte sammeln

Um herauszufinden, wo in der Produktion Ressourcen verschwendet werden, sammelt das Lead-Dashboard Datenpunkte ein, die es auf quasi jeder Maschine gibt, etwa den Gutteile-Zähler, den Ausschuss-Zähler oder eben Störungsmeldungen. Diese Daten führt Lead zusammen, bereitet sie zu aussagekräftigen Informationen auf und visualisiert diese anschaulich über eine intuitive Webanwendung. Dabei werden sowohl Echtzeitzustände der Produktion, als auch historische Analysen visualisiert.

Das Besondere dabei ist, dass auch komplexe Ursache-Wirkung-Beziehungen innerhalb der Anlagen oder zwischen denselben einfach verständlich gemacht werden. So wird schnell klar, weshalb und wo Ausschuss entsteht und aus welchem Grund die Anlage wie lange stillstand. Gerst: „Da wir auch Abhängigkeiten visualisieren können, entsteht ein holistischer Blick auf die Fertigung.“

Weiterer Vorteil: Dank der intelligenten Priorisierung von Alarmierungen können Firmen dort eingreifen, wo es den größten Effekt hat. Und auch die präventive Wartung wird durch die Bewertung von Ist-Zuständen vereinfacht. Die Wartungsmitarbeiter werden rechtzeitig an anstehende Wartungen erinnert und bekommen alle benötigten Informationen und Ressourcen am Einsatzort zur Verfügung gestellt.

Effizienzgewinne von 20 Prozent

„Durch diese datenbasierte Fertigung und die damit möglichen kontinuierlichen Verbesserungsprozesse sind Effizienzgewinne von 20 Prozent nicht selten“, verspricht Gerst. Und das ist nicht aus der Luft gegriffen, denn das System hat sich in der Praxis bewährt. Die Ursprünge des Lead-Systems liegen beim Winterbacher Maschinenbauer Contexo beziehungsweise dessen Partner Probotec, der als Auftragsfertiger mit Contexo-Maschinen für Kunden eine Lohnproduktion zur Montage und Konfektionierung von Kunststoffartikeln anbietet.

Als Werkstudent bei Probotec hatte Gerst damals die Idee, die dortigen Fertigungsdaten zu sammeln und in einem Dashboard zu visualisieren, um so für Transparenz in der Produktion zu sorgen. Die Idee für Lead war geboren. „Durch die Einführung von Lead konnten wir die Fertigung um satte 20 Prozent effizienter machen: weniger Ausschuss, weniger Stillstand von Maschinen und alle Informationen liegen in Echtzeit vor“, schwärmt Probotec-Geschäftsführer Sven Müller „Damit konnten wir die Kosten deutlich senken und den Produktionsstandort im schwäbischen Winterbach erhalten beziehungsweise selbst in Zeiten der Coronapandemie sogar noch ausbauen.“

Daher hat das Probotec- und Contexo-Management Gerst ermutigt, die Idee professionell weiterzuentwickeln. Inzwischen wird das Tool nicht nur von Probotec, sondern auch von zwölf Kunden weltweit auf drei verschiedenen Kontinenten genutzt. „Inzwischen haben wir auch einige Kunden, die keine Contexo Maschinen einsetzen“, freut sich Gerst. Und er hat bereits Pläne, das System weiterzuentwickeln. „Heute haben wir ein gutes Tool, das das technische Management dabei unterstützt, die Produktionsanlagen zu optimieren. Im nächsten Schritt wollen wir auch den Anlagenbedienern mehr Unterstützung geben.“

Lead Digitalisierung GmbH

Mehr zum Thema Industrie 4.0