Firmen im Artikel

Miniaturisiert, energieautark, verschleiß- und wartungsfrei – das Rückführsystem von Wittenstein Cyber Motor setzt die Multiturn-Funktion mit Hilfe eines elektromagnetischen Prinzips um: der Wieganddraht-Technologie. Dieses Gewinnen elektrischer Energie aus der Umgebungsenergie gewährleistet dabei, dass auch nach einem stromlosen Zustand, beispielsweise nach einem Not-Stopp, sowohl die absolute Position der Rotorwelle innerhalb der letzten Umdrehung (Singleturn) als auch die Anzahl der geleisteten Umdrehungen (Multiturn) gezählt und gespeichert werden – und diese Informationen nach dem Einschalten der Achse ohne Referenzfahrt sofort wieder zur Verfügung stehen.

In umfassenden Tests hat Wittenstein Cyber Motor sowohl den grundsätzlichen Funktionsnachweis dieses Energy-Harvesting-Prinzips für Motorfeedback-Systeme erbracht als auch das selbst entwickelte Multiturn-Gebersystem in seiner Einbausituation verifiziert und validiert.

Motorfeedback: häufig nur mit Multiturn-Geber sinnvoll

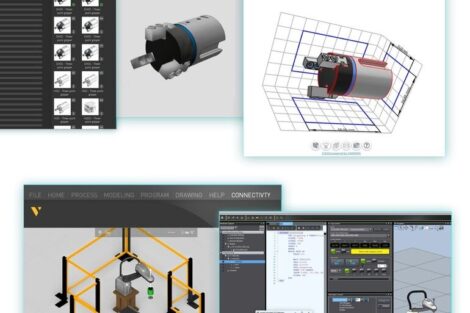

Bei der Cyber Dynamic Line handelt es sich um industrietaugliche Kleinservomotoren in kompakter, platzsparender und massenträgheitsoptimierter Bauweise für einen Leistungsbereich unter 500 Watt. Mit den Aktuatoren können Drehmomente bis zu 22 Nm und Kräfte bis zu 2 kN realisiert werden. Gleichzeitig sind Drehzahlen bis zu 12.000 U/min bzw. Geschwindigkeiten bis zu 1.000 mm/s möglich.

Die vier Baugrößen der Cyber Dynamic Line mit Außendurchmessern von 17 mm, 22 mm, 32 mm und 40 mm sind in einem hochwertigen und reinigungsfreundlichen Standard-Edelstahl-Gehäuse oder einer speziellen Inox-Variante verfügbar. Die Baugröße 40 kann darüber hinaus in einem Hygienic Design für die Nahrungsmittelherstellung ausgeführt werden. Die Kleinservomotoren ermöglichen sowohl rotative als auch lineare Antriebslösungen mit integrierter Spindel.

Für eine Vielzahl an Anwendungen dieser Kleinservomotoren reicht ein Absolutwertgeber mit einem Messbereich von einer Umdrehung nicht aus – beispielsweise dann, wenn ein Spindelantrieb einen Messbereich über mehrere Spindelsteigungen benötigt, um Absolutpositionen über einen gesamten linearen Verfahrbereich zu erfassen.

Multiturn per Getriebe oder Batterie – beides mit Nachteilen behaftet

Zur Umsetzung der Multiturn-Funktion bedarf es eines Speichers im Gebersystem, der auch im stromlosen Zustand eines Antriebes oder einer Achse aktiv bleibt. Bislang gab es hierfür grundsätzlich zwei Alternativen:

- ein mechanischer Speicher, der auf einem Getriebemechanismus basiert, oder

- eine batteriegepufferte Speichertechnologie.

Beide Möglichkeiten sind jedoch mit Nachteilen hinsichtlich Verfügbarkeit, Wartung und Verschleiß behaftet – und auch nicht für jede Betriebsart uneingeschränkt geeignet.

Wird bei elektrisch gepufferten Encodern die Batterie als Energiespeicher mit im Drehgeber verbaut, so muss diese allen Betriebsbedingungen, denen der Drehgeber ausgesetzt ist, standhalten. Dies kann bei Motorfeedback-Systemen aufgrund der möglichen hohen Temperaturen im Motor kritisch sein. Muss ein Batteriewechsel erfolgen, entstehen in der Regel hohe Servicekosten.

Wird die Batterie nicht im Geber, sondern am Regelgerät platziert, so sind zusätzliche Leitungen für die Hilfsversorgung erforderlich. Neben dem zusätzlichen Aufwand können Leitungsverluste entstehen, die die Batterielebensdauer reduzieren. Diese ist physikalisch ohnehin grundsätzlich limitiert – der Speicher mit den Zählinformationen steht somit nicht unbegrenzt zur Verfügung.

Da eine Auswertung des Batteriezustandes durch handelsübliche Servoregler zudem häufig nicht im Servosystem implementiert ist, kommt ein Geberausfall aufgrund einer leeren Batterie ohne Vorwarnung.

Auch bei getriebebasierten Encodern ist die Lebensdauer begrenzt – hier aufgrund des mechanisches Verschleißes der in der Getriebemechanik eingesetzten Gleit- bzw. Miniaturwälzlager. Dieser tritt vor allem bei hohen Drehzahlen und schnellen Drehzahländerungen auf – in bestimmten Fällen auch in Verbindung mit Stoß-Belastungen durch gebremste Motoren im Start-Stopp-Betrieb. Auch Schocks und Vibrationen im Motor, denen das Gebersystem ausgesetzt ist, können dessen Lebensdauer beeinträchtigen.

Zudem existieren konstruktive Grenzen hinsichtlich der Miniaturisierung des Encoders, wie sie für den Einsatz des Gebersystems in kompakten Kleinservomotoren erforderlich ist. Bei einem zu kleinen Abtriebs-Zahnrad beispielsweise können sich ungünstige Übersetzungsverhältnisse ergeben, durch die die Umlaufgeschwindigkeit für die erste Getriebestufe zu hoch werden kann. Zudem ist aufgrund der Übersetzungsverhältnisse die Anzahl der Multiturnumdrehungen bei einem getriebebasierten Encoder mit einem drei-stufigen Aufbau typischerweise auf 12 Bit begrenzt.

Autarke Lösung: Energy Harvesting mit Wieganddraht-Technologie

Eine Lösung, welche diese Nachteile eliminiert, sind Multiturn-Encoder, die sich das Energy-Harvesting-Prinzip zunutze machen – die Energie für den Multiturnspeicher also quasi aus der Energie in der Umgebung ernten. Auf dieser Basis konnte Wittenstein Cyber Motor ein Motorfeedback-System entwickeln, das berührungslos, kabellos sowie verschleiß- und wartungsfrei arbeitet und weder eine Batterie noch ein Getriebe zur Pufferung benötigt.

Wie funktioniert der Wieganddraht?

Basis der innovativen Speichertechnologie ist ein Effekt, der Anfang der siebziger Jahre des letzten Jahrhunderts von John R. Wiegand entdeckt. Die weltweit patentierte Wieganddraht-Technologie nutzt ein physikalisches Phänomen, das in homogenen, ferromagnetischen Drähten auftritt: ändert sich die Stärke eines von außen wirkenden Magnetfeldes über ein bestimmtes Maß hinaus, erfolgt eine sprungförmige Ummagnetisierung des Drahtes. Diese schlagartige Richtungsumkehr der Magnetisierung induziert ihrerseits in einer um den Draht gewickelten Spule einen kräftigen Spannungsimpuls, der sensortechnisch ausgewertet werden kann.

Ein Wieganddraht besteht aus einem Vicalloy-Werkstoff – einer speziellen Legierung aus Kobald-Eisen-Vanadium, die durch Kaltumformung und abschließendes Tempern hergestellt wird. Dadurch ergibt sich ein Gebilde mit einem weichmagnetischen Kern und einem hartmagnetischen Mantel – mit jeweils unterschiedlicher Magnetisierbarkeit.

Um den Wieganddraht-Effekt in einem Encoder zum Zählen von Umdrehungen zu nutzen, wird ein diametral gepolter Permanentmagnet auf die Rotorwelle montiert. Der Wiegand-Sensor – also die Baugruppe aus Wieganddraht und Spule – wird so angebracht, dass bei der Drehung des Magneten ein sich änderndes Magnetfeld am Sensor entsteht.

Überschreitet ein auf den Draht einwirkendes, externes Magnetfeld sprunghaft eine bestimmte Stärke, entsteht ein Ummagnetisierungsimpuls, bei dem in die Spule, die den Wieganddraht umgibt, eine Spannung im Voltbereich induziert wird. Die so frei werdende elektrische Energie wird mit einem Kondensator gespeichert. Sie reicht aus, um zuverlässig und kurzzeitig eine elektronische Schaltung zu betreiben, die die Umdrehungen zählt und so die Rotorposition absolut erfasst.

Das Funktionsprinzip der Wieganddraht-Technologie ist dabei weitestgehend unabhängig von der Rotationsgeschwindigkeit und der Drehrichtung einer Motorwelle. Die entstehende Ummagnetisierungsenergie und die damit verbundenen induzierten Spannungsimpulse stehen konstant und unverlierbar zur Verfügung.

Als elektronischer Zählerspeicher wird dabei ein FRAM verwendet, der sehr wenig Energie für Schreib- und Lesevorgänge benötigt, den Schreibzugriff auf einzelne Speicherstellen erlaubt und nicht flüchtig ist. Das Auslesen des Zählwertes aus dem Speicher und das Zurückschreiben des neuen Zählerstandes läuft komplett autonom und autark ab – ohne eine externe Spannungsversorgung, sondern rein durch die Bewegung der Rotorwelle.

Energy Harvesting für Baugrößen 32 mm und 40 mm der Cyber Dynamic Line im Inox- / Hygienic Design

Geberseitig stehen für alle Baugrößen der Cyber Dynamic Line Inkrementalgeber mit einer Auflösung von 1.024 Inkrementen sowie Singleturn-Absolutwertgeber mit einer Auflösung von 12 Bit zur Verfügung. Für die Baugrößen 32 mm und 40 mm im Inox- / Hygienic Design hat Wittenstein cyber motor zusätzlich einen batterie- und getriebelosen Multiturn-Encoder entwickelt, der durch das beschriebene Energy-Harvesting-Prinzip eine energieautarke, absolute Erfassung der Motorposition mit bis zu 16 Bit ermöglicht.

Die Eigenentwicklung erfolgte, weil ein Rückführsystem, das die besonderen Anforderungen in Bezug auf Baugröße, Auflösung, Systemgenauigkeit, Drehzahl, Winkelbeschleunigung, Umweltbeständigkeit und Konnektivität erfüllt, am Markt nicht verfügbar war. Die größte Herausforderung war die Miniaturisierung des Funktionsprinzips zu einem Gebermodul, dass zum Einbau in die Kleinservomotoren der genannten beiden Baugrößen geeignet ist.

Am Ende der Entwicklungsarbeiten stand zum einen der Funktionsnachweis des Gebermoduls. Aufbauend auf einer dezidierten Parametereinflussanalyse wurden verschiedene Faktoren, die die zuverlässige Funktion des Energy-Harvesting-Rückführsystems beeinflussen, identifiziert. Danach wurde der Geber in einem iterativen Verbesserungsprozesses hinsichtlich dieser Einflussgrößen optimiert – mit der Höhe des induzierten Wiegand-Impulses als entscheidendem Qualitätsmerkmal.

Zum anderen wurde der Encoder – um eine fehlerfreie und stabile Multiturn-Funktionalität zu gewährleisten – in seiner Einbausituation in den Kleinservomotoren neben den eigentlichen Zuverlässigkeits- und Systemtests eingehenden Umweltprüfungen in Bezug auf Temperaturbeständigkeit, EMV, Schock- und Vibrationsverhalten unterzogen – und erfolgreich validiert.

Positive Praxiserfahrungen

Wittenstein Cyber Motor konnte mit Hilfe des Energy Harvesting-Prinzips ein miniaturisiertes Multiturn-Motorfeedback-System für die Baugrößen 32 mm und 40 mm der Cyber Dynamic Line im Inox- / Hygienic Design realisieren. Die Praxiserfahrung mit den zahlreichen im Einsatz befindlichen Kleinservomotoren mit den energieautarken Encodern sind durchweg positiv. Insbesondere berichten Maschinenbetreiber, dass der Wegfall einer Referenzfahrt beim Start von Antriebsachsen nach einem stromlosen Zustand zu einer Erhöhung der Maschinenproduktivität beiträgt. Darüber hinaus sorgt die jederzeit verfügbare Information zur Absolutposition einer Achse für Prozess-Sicherheit, sodass zusätzliche Maßnahmen wie der Einsatz von Endschaltern eingespart werden können.

Dies bestätigt André Hellinger, Entwicklungsleiter der Bdtronic GmbH: „Durch den Einsatz des Multiturn-Gebers bei den Kleinservomotoren mit integrierter Spindel konnten wir fehleranfällige Endschalter ersetzen. Service- und Reparatureinsätze infolge von Positionsverlust gehören seitdem der Vergangenheit an. Endlich wissen wir, wo wir stehen.“ Maschinen- und Anlagenbauern, die diese Kleinservomotoren einsetzen, berichten zudem über neue Freiheiten in der Maschinenkonstruktion, die ihnen die Kleinservomotoren mit den verschleiß- und wartungsfreien Rückführsystemen eröffnen.

Wittenstein SE

Mehr zum Thema Industrie 4.0