Im Produktbereich Spül- und Speiseventile fertigt die SFB Group aus Babenhausen aktuell mehr als 1400 Varianten. Diesen Variantenreichtum zu beherrschen, ist eine logistische Herausforderung, der sich das Unternehmen seit Mitte 2018 mit einer voll vernetzten und hochflexiblen Montagelinie stellt. Die Hauptziele der gemeinsam mit Bosch Rexroth erarbeiteten Montagelinie: null Fehler und 20 % mehr Produktivität bei geringeren Kosten und lückenloser Rückverfolgbarkeit.

Neue technische Lösungen sollen die Werker bei der variantenreichen Fertigung und komplexen Arbeitsabläufen unterstützen. Bosch Rexroth integrierte daher ein digitales Werker-Assistenzsystem, dass die Mitarbeiter anhand getakteter Arbeitsinhalte stringent durch die einzelnen Prozessschritte führt und diese überprüft. Weil die Montagelinie nicht nur horizontal mit den einzelnen Arbeitsstationen vernetzt ist, sondern auch vertikal mit dem ERP-System von SFB, kann das von Rexroth erstellte Linien-Leit-System (LLS) zu jeder Typenvariante die exakten Abläufe vorgeben. Die gesammelten Qualitäts- und Lebenslaufdaten spielt es zur Dokumentation und Datenanalyse zurück in eine Datenbank. Bei falsch verbauten Teilen sperrt das Assistenzsystem sofort den nächsten Arbeitsschritt.

Nur drei statt fünf Arbeitsstationen

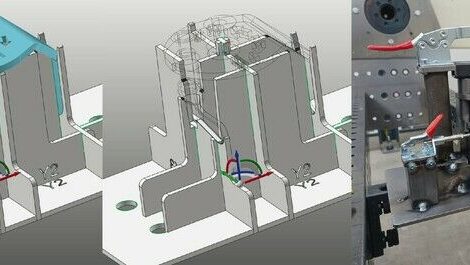

Durch die automatische Gruppierung von Einzelaufträgen und die hohe Prozessflexibilität konnten zwei der bislang fünf Arbeitsstationen entfallen. An den drei Stationen der neuen Linie arbeiten je nach Auslastung und Produktkomplexität ein bis drei Werker, die sich zunächst mittels RFID-Batch anmelden. An der ersten Station visualisiert ein Touchscreen die Auftragsliste aus dem ERP-System. Nach Auswahl einer Position erscheint eine grafisch illustrierte Stückliste. Der Werker bereitet die einzelnen Komponenten vor und scannt sie. Nach positivem Matching durch das LLS schaltet die Linie den ersten Arbeitsschritt frei: das Laserbeschriften des Ventilgehäuses mit einem Datamatrix-Code.

An der Arbeitsstation 1 scannt der Mitarbeiter den DMC-Code der Produkt-ID und erfährt vom Werker-Assistenzsystem der Montagelinie anhand eines Fotos oder Videos, welches Material an welcher Stelle eingefügt werden muss. Über zwei Ultraschall-Empfänger wird jeder Montageschritt geprüft, der Prozess im Fehlerfall gestoppt. Im letzten Arbeitsschritt fixiert der Werker das Gehäuse je nach gefordertem Drehmoment mit dem kabelgebundenen Rexroth Ergospin oder dem Nexo Funk-Akkuschrauber. Zur Dokumentation der Parameter erfasst das LLS Drehmoment und Winkel und überträgt die Werte an eine Datenbank. Diese speichert sämtliche in der Linie erzeugten Produkt- und Prozessdaten zwecks Rückverfolgung und stellt weitere Analyseergebnisse bereit.

Lückenlose Transparenz

Je nach Variante läuft das Ventil über ein Materialtransfersystem weiter zur zweiten oder dritten Station. An Station 2 werden die optionalen Drosselstifte nach derselben Systematik wie an Station 1 montiert. An Station 3 werden sämtliche Ventilvarianten fertiggestellt, wobei schrittweise alle Dichtringe eingesetzt und in einer Pressstation kontrolliert endmontiert werden. Im weiteren Verlauf prüfen zwei Vision-Systeme die eingesetzten O-Ringe auf Schäden und korrekten Sitz sowie die Vollständigkeit der Befestigungsschrauben im Ventilgehäuse.

Weil die voll vernetzte Montagelinie alle Prozessparameter erfasst und dem jeweiligen Produkt eindeutig zuordnet, gestattet sie eine lückenlose Nachverfolgbarkeit – inklusive Schraubprozess, O-Ring-Sitz und pneumatischer Funktionsprüfung. „Mit der gemeinsam erarbeiteten, skalierbaren Montagelinie können wir heute alle 1400 produzierten Ventilvarianten kosteneffizient auf engstem Raum mit maximaler Flexibilität und minimalen Rüstzeiten fertigen – und das bis Losgröße 1“, freut sich SFB Geschäftsführer Bruno Hanselka. Und mehr noch: „Auch die Arbeitszufriedenheit der Werker hat spürbar zugenommen.“

Bosch Rexroth AG

Zum Eisengießer 1

97816 Lohr am Main

Mehr zum Thema Industrie 4.0

Hier finden Sie mehr über: