Industrieunternehmen aller Größen und Branchen stehen vor vielfältigen, dynamischen Herausforderungen. Die Komplexität nimmt zu und der Wettbewerb verschärft sich. Nachhaltigkeit ist ein zentrales Thema geworden. Diese Trends haben Auswirkungen auf den gesamten Lebenszyklus von Produkt und Produktion – und werden die Art und Weise verändern, wie Produkte zukünftig konzipiert, getestet, gefertigt und recycelt werden.

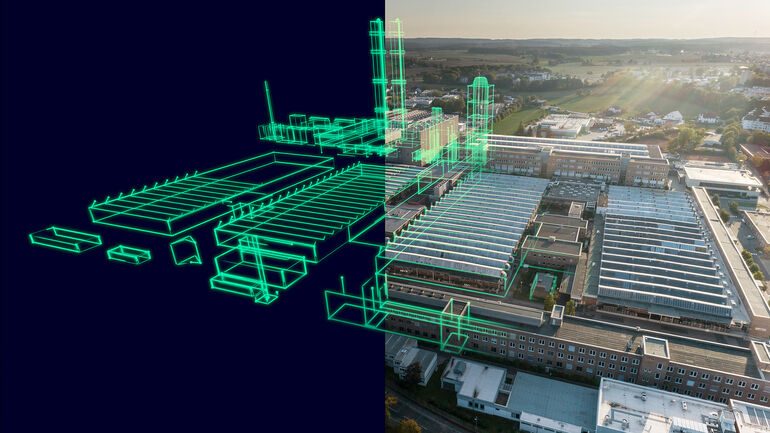

Reale und digitale Welt verbinden

Automatisierung und Digitalisierung sind die Hebel, mit denen Industrieunternehmen diese Herausforderungen meistern können. Durch die digitale Transformation können sie die reale und die digitale Welt miteinander verbinden und ihre Geschäftsabläufe erfolgreich steuern, sowohl real als auch virtuell. Das ermöglicht den Zugang zu einer Ressource von essenzieller Bedeutung: Daten.

Unternehmen, denen es gelingt, ihre gigantischen Datenressourcen zu erschließen, beschleunigen ihre Transformation in ein Digital Enterprise. Die Folge: Sie können sich in kürzester Zeit an Kundenanforderungen und Marktdynamiken anpassen – vom Produktdesign und der Fertigung bis zum Recycling und darüber hinaus.

Potenzial von Daten erschließen

Die digitale Reise beginnt durch die Verbindung von realer und digitaler Welt über den gesamten Lebenszyklus von Produkt und Produktion: konzipieren, realisieren, optimieren und dann, am Ende des Produktlebenszyklus, recyceln. Das Ergebnis sind neue Datenströme zwischen allen relevanten Bereichen, horizontal und vertikal.

Horizontale Datenströme von der Produktentwicklung zur Produktion ermöglichen eine klarere und schnellere Kommunikation zwischen Teams und Bereichen, die zuvor als isolierte Silos agierten. Zugleich können Ingenieure mit dem Digitalen Zwilling unzählige Designs in schneller Abfolge testen, um beim Produktdesign und der Produktionsplanung optimale Lösungen zu entwickeln.

Konvergenz von Informations- und Fertigungstechnik

In vertikaler Richtung fließende Daten sind die Grundlage für die Konvergenz von Informations- und Fertigungstechnik, IT und OT. Sie verbinden Geschäftsführung, Führungskräfte und Planer direkt mit dem täglichen Betrieb auf der Fertigungsebene. Durch die IT-OT-Konvergenz können Informationen und Betriebsabläufe miteinander verbunden werden.

Dies sorgt für mehr Transparenz und ermöglicht den Zugang zu Daten über den gesamten Lebenszyklus von Produkt und Produktion sowie über das gesamte Zulieferer-Ökosystem hinweg. So genannte Digital Threads erweitern die Reichweite vertikaler Datenströme über die Grenzen des eigenen Unternehmens hinaus. Entscheidungsträger erhalten Zugriff auf aktuelle Logistikdaten zu Materiallieferungen, Produktionszeiten sowie zu potenziellen Unterbrechungen von Lieferketten.

Als ein Digital Enterprise profitieren Unternehmen vom nahtlosen Zugriff auf ihre Daten – und dies ist zugleich der Schlüssel zu mehr Nachhaltigkeit. Denn umfassende Daten geben z.B. Aufschluss darüber, wie Unternehmen ihre Ressourcen effizienter einsetzen und Werkstoffe wiederverwenden können. Oder wie sie den Transport von Materialien und Produkten optimieren und nachhaltige Lieferketten aufbauen.

Daten effektiv nutzen, um die digitale Transformation zu beschleunigen

Durch die digitale Transformation können Unternehmen ihre wertvollste Ressource voll auszuschöpfen: ihre Daten. Dabei dürfen sie keine Zeit verlieren, um innovative Produkte anzubieten und mit der Konkurrenz Schritt zu halten. Mit der offenen, digitalen Business-Plattform Siemens Xcelerator ist Siemens der richtige Partner für die spannende Reise der digitalen Transformation.

Denn Siemens Xcelerator ermöglicht den Zugriff auf Hardware, Software, umfassendes Know-how sowie etablierte Partnernetzwerke. Die Zusammenführung der Daten innerhalb der Organisation ermöglicht Unternehmen ein ganzheitliches Verständnis der Betriebsabläufe über den Lebenszyklus von Produkt und Produktion hinweg – und von der IT-Welt bis zur Fertigungsebene. Kurz gesagt: Dank Siemens Xcelerator können Unternehmen schneller ein Digital Enterprise werden denn je.

Mehr zum Thema Industrie 4.0