Lohnt sich eine Automatisierung in meiner Fertigung? Um diese Frage zu beantworten, müssen in der Praxis sehr individuelle Kriterien sowohl aus technischer als auch aus wirtschaftlicher Sicht berücksichtigt werden. Daher hat Fraunhofer IPA mit der Automatisierungs-Potenzialanalyse (APA) bereits vor vielen Jahren eine passende Dienstleistung entwickelt.

„Die APA befähigt Unternehmen, Entscheidungen darüber zu treffen, ob und für welche Prozessschritte Automatisierung infrage kommt“, erklärt Dr. Lorenz Halt, Gruppenleiter und Mitentwickler der APA. „Wir haben sie bereits in hunderten von Kundenprojekten weltweit eingesetzt. Sie ist ein kompaktes Verfahren, das Unternehmen innerhalb weniger Tage Informationen für Investitionsentscheidungen bereitstellt.“

Von der Montage zur Intralogistik

Wie wichtig eine Analyse des Automatisierungspotenzials ist, zeigt die kontinuierliche Nachfrage von Unternehmen weltweit nach einer APA. „Unser Fokus lag ursprünglich auf Montageprozessen. Mittlerweile gibt es die APA auch für das roboterbasierte Schweißen mit Cobots insbesondere bei kleinen Losgrößen und rund um den Einsatz mobiler Systeme in der Intralogistik“, so Halt. Zudem ist die Analyse auch als App erhältlich, sodass Unternehmen sie selbst oder bei Bedarf nach einer kurzen Schulung durch das Fraunhofer IPA auch selbst durchführen können. Eine APA-Variante für das roboterbasierte Maschinenbeladen ist aktuell im Entstehen.

Genau nach einer solchen strukturierten Analyse hatte Jan-Philipp Grabowski gesucht. Er leitet die Materialwirtschaft der Julius Zorn GmbH (kurz Juzo), die textile Medizinprodukte wie Kompressionskleidung herstellt. „Der Mangel an Arbeitskräften trifft uns hart. Wir haben aktuell einfach nicht mehr die Möglichkeit, organisch zu wachsen, weil wir nicht mehr so viele Mitarbeiter finden, wie wir benötigen. Deshalb möchten und müssen wir mehr auf Automatisierung setzen.“

Zudem ist speziell die Textilbranche in Deutschland stark unter Druck. Immerhin ist Juzo mit seinen Maßanfertigungen für Kompressionskleidung ein sehr spezialisiertes Unternehmen. Weil aber Medizinprodukte hergestellt werden, unterliegt die Fertigung harten Regulierungen und Normen. Alles in allem keine einfachen Bedingungen.

Ein Teil der Fertigung läuft bei Juzo schon zu rund vier Fünfteln vollautomatisiert ab, beispielsweise durch Flach- und Rundstrickmaschinen. Der andere Teil hingegen ist nahezu 100 Prozent Handarbeit. Generell setzt das Textilunternehmen bereits viel auf neue Technologien, insbesondere eine vernetzte Produktion samt Datenanalyse. Robotik hingegen kam bisher nicht zum Einsatz, auch weil bei Juzo keine festen Materialien verarbeitet werden, sondern eine Automatisierung mit biegeschlaffen Teilen zurechtkommen muss.

Begehung der Produktion

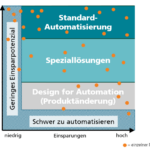

Der kompakte Projektverlauf begann mit einem Kickoff-Meeting und einer Begehung der Produktion. Bei der Begehung nehmen die IPA-Experten alle Prozessschritte chronologisch auf und dokumentieren wichtige Details. Aus der APA resultiert für jeden Prozess eine Bewertung bzgl. der technischen und wirtschaftlichen Machbarkeit einer Automatisierung. Die Bewertungen werden in einer Matrix visualisiert und in drei Kategorien mit Handlungsoptionen klassifiziert.

Konkret schaute sich das APA-Team bei Juzo 64 Prozesse an. Basierend auf einer ersten Analyse benannte das Team sechs Top-Prozesse, die sich für eine Automatisierung als gut geeignet herausstellten. In einem gemeinsamen Workshop ermittelten die Projektpartner dann für drei von diesen sechs Prozessen Konzepte für eine Automatisierungslösung. Dazu gehörten das Positionieren des Patellarings beim Schweißen der Kniebandage, das Verpacken der Produkte in Folie und das Sortieren der Produkte nach dem Waschen und Färben.

Nicht nur Vollautomatisierung

Nicht immer sahen die entstandenen Konzepte eine Vollautomatisierung vor. Beispielsweise hätten mithilfe der Mensch-Roboter-Kollaboration (MRK) bestimmte Schritte beim Schweißen parallelisiert werden können. Mit dem Konzept könnten zwischen 35 und 48 Prozent Produktivitätssteigerung erreicht werden. Allerdings müsste die Fachkraft teilweise eine kurze Arbeitspause überbrücken, solange der Roboter schweißt.

Aus diesem Abgleich technischer und wirtschaftlicher Möglichkeiten ergibt sich dann ein umfassendes Gesamtbild insbesondere über den passenden Use Case. Dieser ist für Grabowski der „heilige Gral“, wie er betont. „Den individuell passenden Use Case zu finden, ist wahnsinnig schwer.“ Die APA war hierfür ein hilfreiches Vorgehen.

Personal miteinbeziehen

Und natürlich gilt es auch stets, das Personal in die Planungen einzubeziehen. Denn aufseiten der Belegschaft habe es bei Juzo durchaus Sorgen um das eigene Aufgabengebiet gegeben, wenn nun noch mehr Automatisierung käme, erinnert sich Grabowski. Gleichzeitig wussten die Mitarbeiter natürlich um den Personalmangel und sahen den Mehrwert in der neuen Technik.

„Die Menschen frühzeitig in die Veränderungen einzubeziehen, ist meines Erachtens entscheidend“, ergänzt Grabowski. „Respekt hatten einige vor der Bedienung der Roboter. Hier haben wir auf Schulungskonzepte gesetzt. Im Ergebnis macht das dann auch die Mitarbeiter wieder wertvoller, weil sie sich neue Fähigkeiten aneignen. Insgesamt werten die Roboter unser Arbeitsumfeld auf.“

Grabowski betont, dass die APA bei Juzo auch deshalb wichtig war, damit eine Einschätzung von außen vorlag. „Die APA war für uns ein analytisches Tool, das wirklich systematisch und anhand von Zahlen, Daten und Fakten eine Einschätzung unserer Situation in der Produktion bot.“ Interessant ist dabei, dass von den vorgestellten Konzepten nur Teile umgesetzt wurden. Eine vollumfängliche Umsetzung der Konzepte sei aber auch gar nicht das Ziel gewesen: „Die Analyse hat das weitere Denken unsererseits angeregt“, ordnet er den Mehrwert ein. „Das Ausloten dessen, was machbar ist, wo die Grenze erreicht wäre, war ebenfalls Sinn und Zweck der Zusammenarbeit. Denn die Wettbewerbsfähigkeit stärkt man nicht, indem man das Einfache, Naheliegende tut.“

Iterativer Innovationsprozess

Für das Unternehmen war die APA Teil eines umfänglichen, auch iterativen Innovationsprozesses, der die Fertigung voranbringen konnte. Und tatsächlich hat Juzo in den Jahren nach dem Projekt Automatisierung auf Basis der dadurch gewonnenen Kenntnisse umgesetzt. So wurde beispielsweise das Be- und Entladen der Schweißanlage für Lumbalgurte automatisiert.

Aktuell entsteht noch eine kamerabasierte Lösung für die Erkennung und Prüfung der zusammengehörenden Endprodukte nach dem Waschen und Färben. Ferner wurde eine neue Faltmaschine in Betrieb genommen, die die fertigen Produkte auch gleich für das Kommissionieren labelt. Hinzu kamen weitere Umsetzungen, die gar nicht konkret Teil der APA waren, aber die Effizienz der Prozesse ebenfalls verbesserten, beispielsweise der Einsatz fahrerloser Transportsysteme (FTS).

Das ist auch die Zielsetzung des Fraunhofer-Teams, betont APA-Mitentwickler Halt: „Eine Realisierung der vorgeschlagenen Konzepte schließt sich nicht immer an eine APA an.“ Veränderungen, Anpassungen oder letztlich abweichende Lösungen von den Konzepten bis hin zum Erhalten des Status quo sind der Strauß möglicher Ergebnisse. Aber diese Ergebnisse haben dann ein faktenbasiertes, systematisches Fundament erhalten.

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Klassifikation in drei Kategorien

Die Bewertungen des Automatisierungs-Potenzials werden in Rahmen der APA in einer Matrix visualisiert und in drei Kategorien mit Handlungsoptionen klassifiziert.

Nutzung von Standardautomatisierung: Für Roboter einfach auszuführende Prozesse, wie z.B. „pick & place“, typischerweise in Kombination mit Mehrschichtbetrieb, lassen sich mit schnellem ROI mittels Standardautomatisierung umsetzen. Solche Lösungen sind in der Regel direkt oder ihn ähnlicher Form bei einem Systemintegrator bestellbar.

Spezialautomatisierung: Bei Prozessen, die wirtschaftlich ebenfalls interessant, aber sehr speziell sind, empfiehlt sich zunächst eine Machbarkeitsanalyse, wie sie beispielsweise auch das Fraunhofer IPA anbietet. Auf dieser kann dann die Zusammenarbeit mit einem Systemintegrator aufbauen, der eine individuell passende Automatisierungslösung entwickelt.

Design for Automation: Bei bislang nicht automatisierbaren Produkten besteht, wenn eine Änderung der Bauteile erlaubt ist, die Möglichkeit, das Design automatisierungsgerecht zu verändern und damit den Prozess in die Kategorie der Spezialautomatisierung oder idealerweise der Standardautomatisierung zu verschieben. Für das „Design for Automation“ stehen Designregeln bereit, mit denen sich bestimmen lässt, wie ‚automatisierungsfreundlich‘ ein Produkt ist und was für mehr Automatisierung geändert werden müsste.

Mehr zum Thema Industrie 4.0