Eines vorweg: Pauschallösungen in Sachen richtige Schnittstellen gibt es nicht. Wer die Potenziale der Kommunikation zwischen Komponenten, Steuerungen und übergeordneten Systemen nutzen und zugleich das Budget schonen will, tut gut daran, im Vorfeld die konkreten Anforderungen zu analysieren. Um die gesamte Klaviatur der Kommunikation bespielen zu können, hat Schunk ein umfassendes Mechatronik-Portfolio aufgebaut:

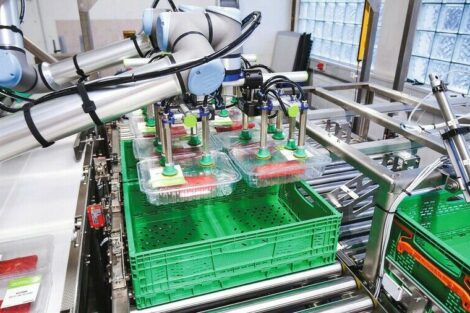

1. Digitale I/O für einfache Anwendungen: Greifer mit digitalen I/O gelten als Einstiegssegment in die Welt der mechatronischen Handhabung. Gerade beim ersten Umstieg von pneumatischen auf mechatronische Greifsysteme erweist sich die Ansteuerung über digitale I/O als vorteilhaft, da das Prinzip der Ansteuerung beibehalten wird und keine Programmierkenntnisse erforderlich sind. Wohl auch deshalb konnte der fürs Kleinteilehandling konzipierte EGP sehr früh Erfolge am Markt feiern. Der elektrische Kleinteilegreifer mit integrierter Elektronik punktet mit hohem Tempo bei gleichzeitig hoher Greifkraft. In der Speedversion beträgt die Schließzeit nur 0,03 s.

An Grenzen stößt die Ansteuerung über digitale I/O, wenn neben dem reinen Öffnen und Schließen der Greifer sowie der stufenweisen Einstellung der Greifkraft weitere Funktionen erforderlich sind, Zyklus für Zyklus unterschiedliche Hübe oder Greifkräfte eingestellt oder Prozessdaten abgefragt werden sollen.

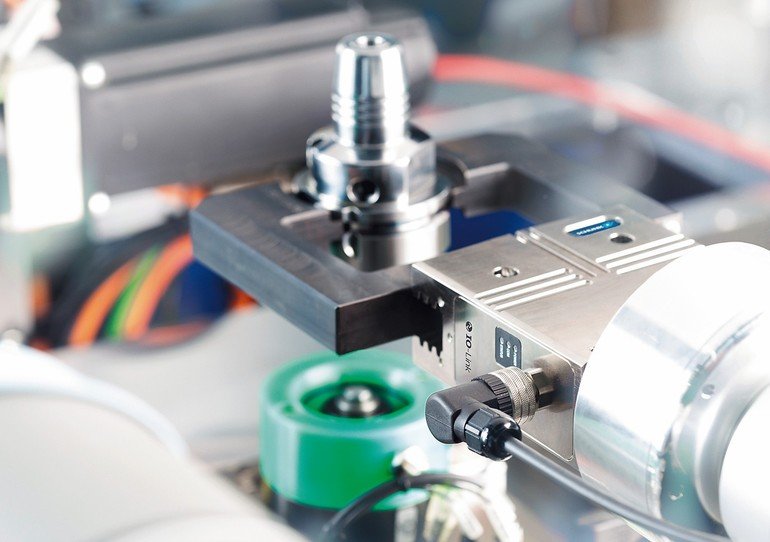

IO-Link: Ein Kabel genügt

2. IO-Link überträgt Parameter und Diagnosedaten: Bei Greifern mit IO-Link-Schnittstelle hingegen können auch Parametrier- und Diagnosedaten übertragen werden. Zusätzlich lässt sich der Verdrahtungsaufwand sowie die Zahl der Schnittstellen- und Steckverbindervarianten verringern. Die beiden IO-Link-Modelle PGN-plus-E und EGP, die auf bewährten Megasellern basieren, erfüllen den IO-Link Class B Standard und halten software- und hardwareseitig die IO-Link-Spezifikationen ein.

Beide IO-Link-Greifer lassen sich einfach in die Produktionsumgebung integrieren und mit geringem Aufwand in Betrieb nehmen. Über die IODD (IO Device Description) meldet sich der Greifer an der übergeordneten Steuerung an. Wo bisher nur binäre Schaltzustände (Ein/Aus) oder analoge Signale übertragen wurden, können dank IO-Link Parameter wie die Position und Greifgeschwindigkeit im laufenden Anlagenbetrieb zentral festgelegt und verändert werden. Auch die Greifkraft lässt sich über Einstellungen in der Software individuell an das jeweilige Werkstück anpassen, im Extremfall sogar von Zyklus zu Zyklus. Ein integriertes Diagnosetool überwacht den Zustand der Greifer und übermittelt Fehler automatisch an die übergeordnete Steuerung.

Nachteilig hingegen ist, dass bei der Kommunikation über IO-Link stets ein IO-Link-Master erforderlich ist, der Geld kostet, programmiert werden muss und den Datendurchsatz einschränkt. IO-Link ist also kein wirklich echtzeitfähiges Kommunikationssystem. Spätestens wenn Zusatzfeatures wie Kameras, Sensoren oder zusätzliche Daten gefragt sind, stößt die Kommunikation über IO-Link an Grenzen.

3. Industrielles Ethernet ermöglicht Echtzeitregelung:

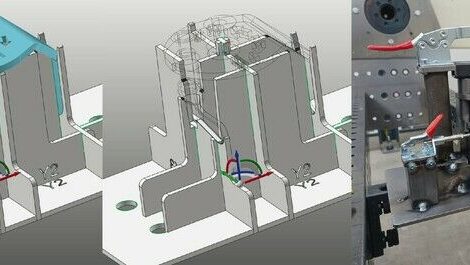

Greifer mit industrieller Ethernet-Schnittstelle (Profinet, EtherCAT, Ethernet/IP) ermöglichen einen deutlich größeren Funktionsumfang. So lässt sich allein die Referenzierart wahlweise auf Block, auf Geschwindigkeit, Stromfahrt oder Werkstück einstellen. Hinzu kommen Funktionalitäten wie Messen, Positionieren, eine Anbindung an einen Webserver zur Inbetriebnahme oder an ein Gateway zur Datenauswertung über ERP-Systeme oder Cloud-Lösungen.

Bestes Beispiel: der EGL mit Profinet-Schnittstelle. Der Universalgreifer mit integrierter Elektronik vereint Power, Vielseitigkeit und Intelligenz. Seine hochperformante Profinet-Schnittstelle schafft die Voraussetzungen für eine Echtzeit-Prozessregelung. Mit einer variablen Greifkraft zwischen 50 N und 600 N deckt der kompakte Greifer ein breites Teilespektrum ab und kann Leiterplatten in der Elektronikindustrie ebenso handhaben wie Bauteile in der Konsumgütermontage oder im Maschinenbau. Dabei lassen sich die Fingerposition, die Schließgeschwindigkeit und die Greifkraft innerhalb des Maximalhubs von 42,5 mm pro Finger frei programmieren.

Weitere Releases mit den Schnittstellen EtherCAT und Ethernet/IP sind bereits in Planung. Zudem wird Schunk auf der Hannover Messe einen flexibel einsetzbaren Mechatronikgreifer mit großem Hub für variantenreiche industrielle Anwendungen vorstellen, der ebenfalls über Profinet angesteuert wird und seine Finger außerordentlich schnell positioniert.

Schunk GmbH & Co. KG

www.schunk.com; Hannover Messe Halle 17, Stand B40

Der Schunk EGP kann über digitale I/O angesteuert werden – ein großer Vorteil beim Einstieg in die Welt des mechatronischen Greifens.

Der Schunk EGP kann über digitale I/O angesteuert werden – ein großer Vorteil beim Einstieg in die Welt des mechatronischen Greifens.Bild: Schunk

Technologie folgt Funktionalität: Wann eignet sich was?

Digitale I/O: Wer lediglich ein Werkstück greifen möchte und keine weiteren Anforderungen an den Greifprozess stellt, kann getrost auf pneumatisch angesteuerte oder elektrisch angesteuerte Greifer mit digitalen I/O zurückgreifen. Damit reduzieren sich der Inbetriebnahmeaufwand, die Komplexität der Ansteuerung und auch das Investitionsvolumen.

I/O-Link: Für Anwendungen, bei denen beispielsweise Zwischenpositionen erforderlich sind, kommen wiederum Greifer mit IO-Link infrage. Alternativ können aber beispielsweise auch pneumatische Greifer mit mechanischen Begrenzungen, Federn oder extern geführte Greifer eingesetzt werden.

Industrial Ethernet: Greifer mit industriellen Ethernet-Schnittstellen wiederum haben vor allem dann ihre Berechtigung, wenn eine Echtzeitregelung realisiert werden soll, eine spezielle Referenzierung erforderlich ist oder Prozessdaten erfasst werden.

Mehr zum Thema Industrie 4.0

Hier finden Sie mehr über: