Firmen im Artikel:

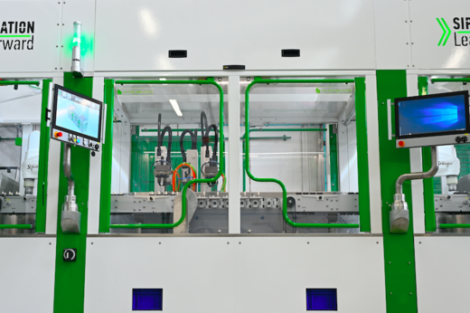

Seit einigen Monaten läuft beim Staubsaugerhersteller BSH bereits die zweite vom Maschinenbauer Gebr. Gierlich gebaute Heißprägemaschine mit elektromechanischen Servoantrieben Electricdrive. „Mit diesen komplett automatisierten Heißprägeanlagen können wir den Prozess bereits im Vorfeld viel genauer definieren“, schwärmt Andreas Zehe, der bei BSH Hausgeräte in Bad Neustadt als Fertigungstechniker arbeitet. „Wir arbeiten schneller und präziser, haben den Ausschuss um 60 bis 70 Prozent reduziert und verbrauchen deutlich weniger Energie als vorher mit den pneumatischen Antrieben.“

In der Anlage veredelt BSH Bauteile für Staubsauger mit einer dünnen Folie aus Kunststoff: Ein Linear-Handling entnimmt die Kunststoffteile aus der Spritzgießmaschine und legt diese in eine Heißprägeaufnahme ein. Im ersten Prägeschritt wird Folie erhitzt und mit einem Stempel auf das Bauteil gedrückt. Im zweiten Schritt fährt ein temperierter Silikonstempel mit hohem Druck auf das Kunststoffteil und liegt dort kurz auf, bevor er wieder zurückfährt. Der Folienanteil löst sich vom Träger und verbindet sich mit dem Bauteil. Anschließend überprüft eine Kamera den Vorgang.

Der Druck ist entscheidend

Für einen stabilen Prozess und ein fehlerfreies Ergebnis müssen die Parameter der einzelnen Prägeschritte ganz genau eingestellt werden. Entscheidend ist der Druck, mit dem der Stempel auf das Bauteil fährt, aber auch die Temperatur, die Hubgeschwindigkeiten und die Hublängen der Zylinder sind wichtig. „Hier macht sich die präzise Einstellmöglichkeit der elektromechanischen Servoantriebe bemerkbar“, erzählt Zehe. „Seit wir unsere Heißprägemaschinen mit den Tox-Prägezylindern ausgerüstet haben, können wir den Druck während des Prägevorgangs automatisch messen und nachregeln“.

Und auch nach einem Stempelwechsel regelt die Anlage den Druck selbständig nach, weil alle Parameter vorher in der Software abgespeichert wurden. Durch die Automatisierung sind beliebig viele Programme hinterlegbar, die der Anlagenbediener auf Knopfdruck abrufen kann. „Vorher haben wir ständig nachjustiert und die Mechanik eingestellt. Jetzt legen wir schon vorab ganz genau fest, wann wir welche Geschwindigkeit und welchen Hub haben wollen“, meint Zehe.

Weniger Energieverbrauch

Die erste Heißprägeanlage mit elektromechanischen Servoantrieben von Tox Pressotechnik hat BSH bereits Mitte 2020 in Betrieb genommen, eine dritte ist in Planung. „Das Heißpräge-Projekt war auch für uns eine besondere Anwendung, weil wir normalerweise dann ins Gespräch kommen, wenn es um Prozesse wie Clinchen, Einpressen, Nieten und Stanzen geht“, ergänzt Tox-Vertriebsmann Peter Wilhelm. Auch dass BSH den Stempel am Schluss noch ein paar Sekunden hält und nicht gleich wieder zurückfährt, ist laut Wilhelm nicht die Regel, jedoch mit Software-Parametern einfach umzusetzen.

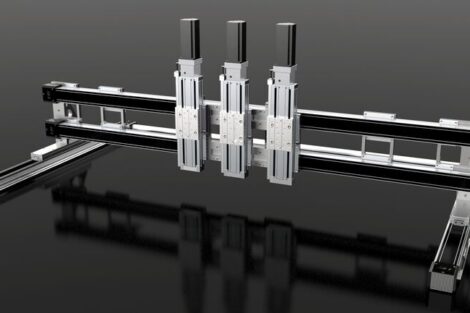

In den Heißprägemaschinen sind jeweils zwei Electricdrive-Antriebseinheiten im Einsatz. Jede Einheit besteht aus einer Servopresse – je nach Anforderung wird hier eine Kugelumlaufspindel oder eine Planetenrollengewindespindel verwendet –, einem Controller, dem Schaltschrank und einer integrierten Software. Die energieeffiziente Antriebslösung ist für Anwendungen mit einem effektiv nutzbaren Presskraftbereich von 0,02 bis 1.000 KN geeignet und vielfältig einsetzbar.

Peter Wilhelm betont abschließend den geringeren Energieverbrauch der elektromechanischen Servolösung im Vergleich zu pneumatischen Antrieben und die deutlich höhere Lebensdauer der Anlagen. Und Andreas Zehe von BSH ist sich sicher, dass sich die Investition in diese Lösung nach drei bis vier Jahren amortisiert hat. Für beide Geschäftspartner verlief die Zusammenarbeit absolut reibungslos, das Projekt ist für alle Beteiligten eine echte Win-Win-Situation.

Tox Pressotechnik GmbH & Co. KG