Firmen im Artikel

Rund 1,3 Millionen Kopfhörer verlassen bei Beyerdynamic pro Jahr das Werk in Heilbronn. Die Fertigungstiefe ist hoch, der Maschinen- und Sondermaschinenbau findet im Hause statt. Allerdings ist auch der Anteil an Handarbeit noch relativ groß. „Damit wir unser Wachstum bewältigen können, müssen wir effizienter werden und unsere Fertigung durch mehr Automatisierung auf das nächste Level heben“, sagt Raphael Soccol, Process Engineer bei Beyerdynamic.

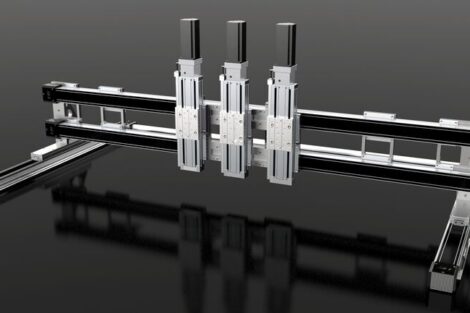

Um die Endmontage von Kopfhörern zu verbessern, suchten die Heilbronner nach einem geeigneten Transfersystem. Es sollte einfach zu programmieren, übersichtlich und intuitiv zu bedienen sein. Darüber hinaus waren geringe Geräuschemissionen gefragt, und filigrane Teile mussten sicher transportiert werden. Da sich ein Werkstückträger-Transportsystem von Stein in einem anderen Produktionsbereich bereits bestens bewährt hatte, war die Entscheidung schnell gefallen: „Stein war der beste Partner“, bringt es Raphael Soccol auf den Punkt.

Softmove spielt besondere Rolle

Das erste Stein 300 arbeitet seit 2017 in der Endmontage von Kopfhörern, 2018 folgte eine zweite Linie. Die Teile kommen halbfertig aus der Maschine und werden dann zusammengebaut. Sie durchlaufen dabei bis zu sieben Stationen. Integriert sind eine Trocknungs- und Lackieranlage. Auch eine akustische Prüfung kann am WTS durchgeführt werden.

Eine besondere Rolle spielt das System Softmove von Stein. Dieses transportiert empfindliche Teile besonders schonend. „Wir verarbeiten Spulendraht, der dünner ist als ein menschliches Haar. Softmove sorgt dafür, dass der Draht unbeschadet von A nach B gelangt“, beschreibt Raphael Soccol. Ist die Montage abgeschlossen, entnehmen Roboter die Teile und stapeln diese in Behälter.

Minuten statt Tage

Beyerdynamic erzielt mit dem Stein-Transfersystem eine ganze Reihe von Vorteilen. Früher verbrachten Komponenten zum Trocknen einen ganzen Tag im Lager. Heute geschieht dies wesentlich schneller direkt am Transfersystem. „Wir haben die Durchlaufzeiten von Tagen auf wenige Minuten reduziert“, sagt Raphael Soccol. Beyerdynamic spart Personal und Lagerfläche. „Darüber hinaus fällt die Gefahr durch Beschädigung beim manuellen Transport weg, weil die Teile automatisch von Prozess zu Prozess gelangen.“

Deutlich erhöht hat sich der Output. In der Regel dauert die Montage zwei Minuten. „Damit schaffen wir die anfallenden großen Stückzahlen.“ Das Stein 300 hat auch die Wiederholgenauigkeit und die Präzision in der Endmontage verbessert. „Die Kombination aus Transfersystem und unseren innovativen Maschinen hat den Montageprozess optimiert“, fasst Raphael Soccol zusammen. Für Beyerdynamic bleibt Stein daher auch in Zukunft erste Wahl, wenn es um effiziente Transfersysteme geht. Raphael Soccol: „Eine dritte Anlage ist konkret in Planung, über eine vierte wird nachgedacht.“

Die Zusammenarbeit mit Stein lobt der Prozessingenieur als durchweg positiv und sehr partnerschaftlich. „Wenn wir etwas benötigen, erhalten wir sofort Unterstützung. Änderungswünsche werden schnell umgesetzt, auch per Fernwartung.“ Stein-Mitarbeiter waren in der Projektphase regelmäßig vor Ort, in Villingen-Schwenningen fanden mehrfach Schulungen statt. Die Inbetriebnahme des zehn Meter langen Werkstückträger-Transportsystems verlief reibungslos.

Stein Automation GmbH & Co. KG