Um zukünftig weitere Fahrzeugtypen (vor allem in Richtung E-Mobilität) fertigen zu können, wollte der deutsche Automobilhersteller seine bestehende PKW-Endmontage umbauen und die Traglast erweitern. „Dieser Umbau betraf vor allem drei Bereiche: Schwerlast- Elektrohängebahn mit vorgelagertem Förderband, Montagetraverse-Endmontage und Traversenrücktransport“, sagt David Groß, Hardwarekonstrukteur bei Vescon Automation.

Nach der Hochzeit, bei der Karosserie und Fahrgestell miteinander verbunden werden, übernimmt ein Förderband die Karosserie. Die Traversen, an denen das Fahrzeug bis dahin befestigt ist, werden also nicht mehr benötigt. Sie werden deshalb demontiert und rücktransportiert. Auf dem Förderband wird das Fahrzeug dann für die Befestigung an der Schwerlast-Elektrohängebahn vorbereitet.

EHB trägt 2,6 Tonnen

Für die Endmontage weiterer Teile, die von unten montiert werden, hängt das Fahrzeug dann in dieser Elektrohängebahn. Elektrohängebahnen zählen zu den etablierten innerbetrieblichen Transportsystemen. Insbesondere bei der Fahrzeugendmontage werden EHBs bevorzugt eingesetzt, weil die Mitarbeiter einen barrierefreien Zugang zum unteren Bereich der Fahrzeuge haben.

Im konkreten Fall kann jedes EHB-Fahrwerk im umgebauten Zustand eine Last von 2,6 Tonnen tragen. Insgesamt sind es 95 Gehänge und jedes Fahrwerk hat eine eigene Steuerung. Der große Vorteil: Jedes Gehänge kann individuell gewartet werden. Einzelne Fahrwerke können also aus dem Zug herausgeholt werden, sodass die Elektrohängebahn jederzeit unterbrechungsfrei arbeiten kann.

Technisch und terminlich anspruchsvoll

Für Vescon war der Umbau ein technisch und terminlich anspruchsvolles Projekt. Die Abwicklung war nur in einem engen Zeitfenster möglich, weil die Fertigung aus Kostengründen nur für eine bestimmte Zeit stillgelegt werden konnte. Außerdem erschwerten begrenzte Platzverhältnisse die Projektabwicklung ebenso wie die strikten Corona-Auflagen, denn das Projekt wurde in der Hochphase der Corona-Pandemie umgesetzt.

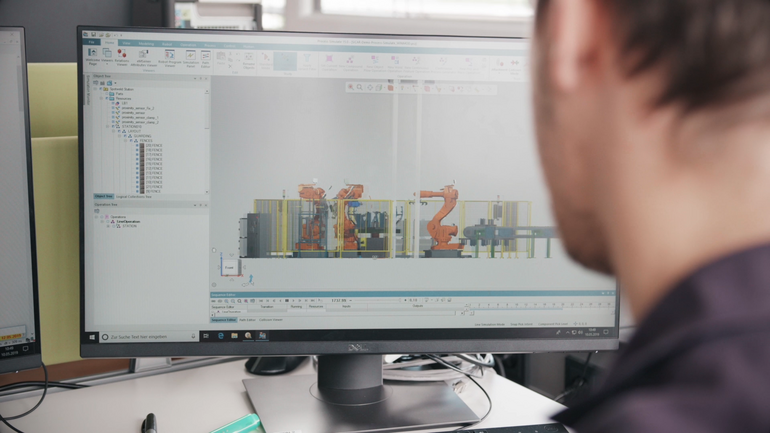

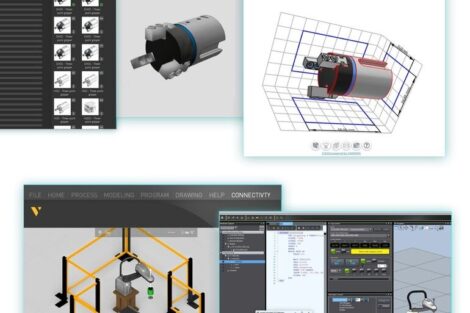

Um das Projekt erfolgreich umzusetzen, haben bei Vescon die Fachbereiche Virtuelle Inbetriebnahme, Hardwarekonstruktion und SPS-Programmierung eng zusammengearbeitet. Um die Vor-Ort-Inbetriebnahme-Zeit zu verkürzen, wurde die bestehende Anlage in ein virtuelles Modell überführt. Konkret wurden die Hardware und die gesamte SPS-Programmierung eingespielt und im Anschluss simuliert. „So konnte nicht erst vor Ort festgestellt werden, wo die Anlage nicht richtig läuft oder Probleme im späteren Betrieb auftreten und wo sogar neu programmiert und konstruiert werden muss“, sagt Hardwarekonstrukteur David Groß.

Softwaretechnisch das bislang größte Projekt

Softwaretechnisch war es das wohl bislang größte Projekt für die Vescon Automation. Bei der Programmierung standen die Vescon-Experten auch vor der Herausforderung, dass sie sich in die Bestandsanlage und in die vorhandene Software-Programmierung, die ursprünglich von einem anderen Hersteller gebaut wurde, einarbeiten musste.

Vor Ort wurden alle Teile zunächst in einer anderen Halle in Betrieb genommen, Stecker vorinstalliert und alle Kabel angebracht. Erst dann wurde alles in der eigentlichen Fertigungshalle montiert. „Das war ein weiterer wichtiger Punkt, damit der Umbau im definierten Zeitfenster erfolgen konnte und die Produktion im Bestands-EHB nicht zu lange stillstand“, so David Groß. „Durch unermüdlichen persönlichen Einsatz des Teams haben wir es aber geschafft, dass die Anlage mit Schwerlast-EHB und vorgelagertes Förderband bereits in den ersten zwei Tagen nach der Erweiterung so stabil lief, dass alle Produktionsziele übertroffen wurden. Das habe ich bis zu diesem Zeitpunkt noch nicht erlebt.“

Scio Automation GmbH