Für die Automatisierung seiner Fertigungsprozesse hat der Minitec-Kunde bereits vier hochspezialisierte Anlagen im Einsatz. Eine davon sollte nach zehn Nutzungsjahren durch eine neue Anlage ersetzt werden, die nicht nur einen höheren Durchsatz erlaubt, sondern auch auf die neuen Drehmaschinen angepasst ist. Zudem hatten sich auch die zu bearbeitenden Produkte geändert – ging es ursprünglich nur um zwei Produkte, musste die Anlage jetzt fünf beherrschen.

Ausrichten und vereinzeln

Ein genauer Blick auf die Abläufe lässt den hohen Automatisierungsgrad erahnen: Zu Beginn werden die Rohteile aus einer Gitterbox über ein Kipp-Neige-Gerät auf ein Bunkerband gekippt, das sie zum Trichter eines Stufenförderers transportiert. Über den Stufenförderer werden die Teile ausgerichtet, auf eine Vibrationsschiene befördert und dort über eine Schütte mit Vibrationstechnik zu einem Gliederkettenförderer bewegt. Falsch ausgerichtete Teile fallen auf ein Rückführband und werden wieder in den Trichter transportiert.

Übergabe an CNC-Bearbeitung

Der Förderer transportiert die Bauteile zu vordefinierten Plätzen. Dort nimmt ein Yaskawa-Roboter mit Doppelgreifer die vereinzelten Bauteile und übergibt diese an eine Messeinrichtung. Nach der Prüfung werden die Teile entnommen und inklusive Messergebniss an ein CNC-Bearbeitungszentrum zum Drehen übergeben. Die Fertigteile werden im Anschluss auf dem Transportband positioniert. Hierbei werden die Teile um 180° gedreht. Derweil geht der Roboter zur Aufnahme der nächsten Rohteile des Zuführsystems.

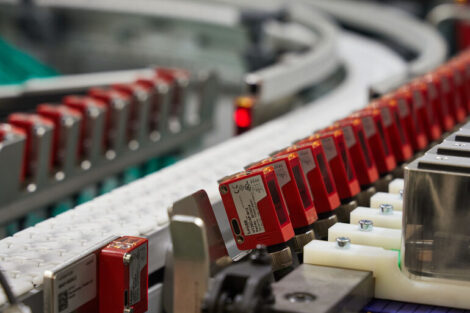

Förderstrecke mit Teilespeicher

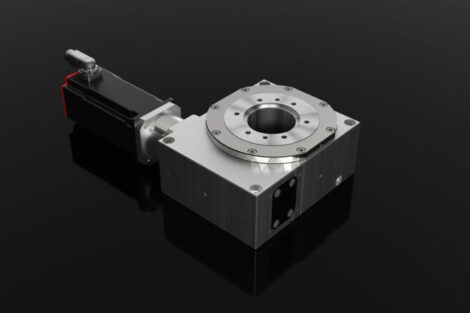

Im weiteren Ablauf übernimmt ein Pick- und Place-System die Werkstücke und legt diese zur Qualitätsprüfung auf eine Dreheinheit. Entsprechend dem Prüfergebnis werden die Bauteile auf das IO-Band bzw. auf das NIO-Band gelegt. Die IO-Bauteile werden gekennzeichnet, serialisiert und über ein zentrales Förderband durch die gesamte Anlage geschleust. Am Ende befindet sich ein Pufferteller zur Speicherung der Bauteile.

Für fehlerhafte Teile gibt es einen NIO-Rollengang, also einen sensorisch-überwachten Ablageplatz innerhalb der Anlage. Wenn der Speicher voll ist, werden die Bauteile händisch entnommen.

Insgesamt ist der Kunde mit der Anlage überaus zufrieden: Sie ist deutlich flexibler als die bisherige. Dafür sorgt nicht zuletzt auch der Robotereinsatz – bisher wurde ausschließlich Lineartechnik genutzt.

Minitec GmbH & Co. KG