Bis aus einer Rübe Zucker wird, der dann am Ende in LKWs verladen wird, müssen zahlreiche Stationen durchlaufen werden: Von der Anlieferung der Rüben samt Verwiegen über die Saftgewinnung, Eindampfung und Kristallisation bis hin zur Weiterverarbeitung des kristallinem Zuckers – etwa zu flüssigen und pastösen Veredelungsprodukten.

Schon beim Abladen gilt wie bei allen internen Prozessen: „safety first“. Mehrere MLD-Sicherheits-Lichtschranken sorgen dafür, dass sich beim Entladen der LKWs keine Person im Gefahrenbereich der kippbaren Plattformen befindet. Diese Lichtschranken sind Bestandteil des Sicherheitskonzepts, das Leuzes Safety-Experten für Südzucker ausgearbeitet haben. Natürlich greift dieses Saftey-Konzept auch beim Auslagern von Sackware und Eimern aus dem riesigen Hochregallager.

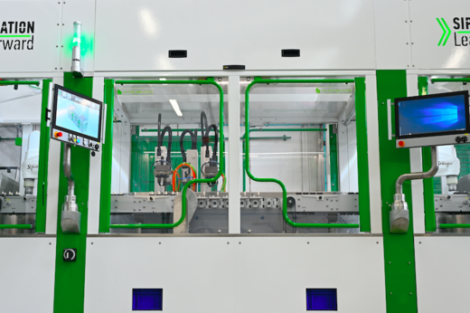

Je nach Warenabruf verlassen täglich 10 bis 25 Zucker-LKWs das Werk Ochsenfurt. Maximal zwei LKWs können gleichzeitig beladen werden. Dies gescheit mithilfe von bis zu zwei gleichzeitig arbeitenden Elektro-Niederhubwagen. Über Rollenförderer kommen die georderten Europaletten am Ende der Intralogistik-Prozesskette an: einem fünfspurigen Schwerkraftförderer, der von einem Querförderer mit Paletten beschickt wird.

Klassische Sicherheitskonzepte stoßen an ihre Grenzen

Die fünf Rollenbahnen des Schwerkraftförderers sind dicht nebeneinander angeordnet. Welche der fünf Bahnen angesteuert wird, bestimmt der Lagerlogistiker bei der Eingabe des jeweiligen Auftrags. Die Niederhubwagen nehmen die Paletten von dort auf, transportieren sie zu den angedockten LKWs und verladen sie direkt.

In vielen Förderanlagen werden einzelne Muting-Lichtgitter oder Lichtschranken benutzt, um gleichzeitig mehrere nebeneinander liegende Förderstrecken auf einmal abzusichern. Dies war hier aus konstruktiven Gründen aber nicht möglich. Und auch Leuzes innovative Muting-Alternative zur Zugangsabsicherung, das Smart Process Gating, konnte hier nicht zum Einsatz gebracht werden, wie Leuzes Safety Consultant Dr. Volker Rohbeck schnell erkannte.

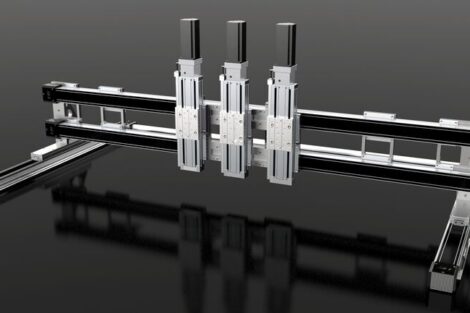

Eine kreative Lösung musste her. Denn der Bereich, in dem Paletten an den Schwerkraftförderer übergeben werden, sowie der dahinterliegende Gefahrbereich mussten zwingend gegen den Zugang von Personen abgesichert werden. Gleichzeitig sollte die Sicherheitslösung jeweils nur diejenige Bahn freigeben, auf der die Palette ausgegeben wird. Daher erfolgt die Zugangssicherung der fünfspurigen Palettenauslagerung heute über zwei vertikal ausgerichtete Sicherheits-Laserscanner des Tpys RSL 400. Sie bilden zusammen ein vertikales Schutzfeld, das über alle Bahnen reicht.

Das Sicherheitssystem erhält von der Anlagensteuerung die Information, auf welcher Bahn die Palette ausgegeben wird, und passt die Schutzfelder der beiden Laserscanner kurz vor der Durchfahrt der Palette entsprechend an. Übergibt der Querverschiebewagen eine Palette, wird dies an der Steuerung des Systems angemeldet und an der entsprechenden Stelle wird ein Schutzfeld in der Größe der Palette ausgewählt. Nach Durchfahrt der Palette werden die Schutzfelder der Sicherheits-Laserscanner zurück auf ihre Ausgangsgröße gesetzt und schließen dadurch den Förderbereich wieder komplett.

Die beiden Sicherheits-Laserscanner werden dabei durch eine eigene, zum Schutzkonzept gehörende vorprogrammierte Sicherheitskleinsteuerung gesteuert und über zweikanalige Sicherheitsausgänge in die Anlage integriert. Nötige Anpassungen der Software der Kleinsteuerung und der Konfiguration der Schutzfelder der Laserscanner sind einfach durchführbar.

Leuze electronic GmbH & Co. KG

In der Braike 1

73277 Owen