Die IFC Intelligent Feeding Components GmbH aus dem schwäbischen Oedheim ist auf Technologien für die gezielte Bewegung von Stückgütern in automatisierten Produktionsstraßen spezialisiert. Zudem produziert IFC mittels HP Multi Jet Fusion-Technologie im Kundenauftrag Teile und Komponenten im 3D-Druck und bietet auf Basis ihrer jahrelangen Erfahrung im Spezialmaschinenbau Kunden Konstruktions- und Consultingleistungen an.

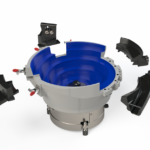

Neben der Entwicklung und Fertigung von Einzelkomponenten stellt das Unternehmen komplette Systeme für die Zuführtechnik her. Eine wesentliche Komponente ist dabei der IFC 4Q-Fördertopf. Dieser wird in der Automationstechnik genutzt, um Schüttgut automatisiert und lagerichtig dem Produktionsprozess zuzuführen.

Bauteilspezifische Anpassungen am Fördertopf

Klassische Modelle solcher Fördertöpfe sind geschweißt und werden individualisiert hergestellt, da unterschiedliches Schüttgut unterschiedliche Topf-Geometrien benötigt. Soll ein anderes Schüttgut verarbeitet werden, ist eine aufwändige Umrüstung der Produktionsstraße erforderlich. Zudem erfordert die Herstellung dieser Töpfe eine hohe Zeit- und Geld-Investition. Mit den Möglichkeiten des 3D-Drucks konnte IFC nun ein neues Konzept entwickeln.

Der mit der HP Multi Jet Fusion-Technologie hergestellte „Grundtopf“ kann durch teilspezifische Ergänzungen sowie preisgünstige Anpassungen (zum Beispiel zusätzliche Kanäle, Laschen etc.) schnell auf neue Anforderungen adaptiert werden. Ausgetauscht wird somit nicht mehr der komplette Topf sondern lediglich passgenau 3D-gedruckte Komponenten für das jeweilige Stückgut.

Schnelles Umrüsten bei Wechsel des Schuttguts

Damit bietet der 3D-Druck IFC und seinen Kunden mehr Flexibilität zu günstigeren Herstellungskosten. Denn dank des modularen Komponentensystems können Produktionsstraßen einfacher umgerüstet werden.

Zusätzlich ist der im 3D-Druck produzierte IFC 4Q-Fördertopf deutlich leichter als herkömmliche Modelle aus Metall. Das wiederum reduziert die Vibrationen und Kräfteeinwirkungen auf die Lager und Halterungen – ein Vorteil für den Energiebedarf und die Abnutzung. Ein zusätzlicher Vorteile ist die hohe Verfügbarkeit der Bauteile aus dem 3D-Druck, denn die Produktion findet vor Ort und Just-In-Time statt. Eine kostenintensive Lagerhaltung ist von daher nicht mehr notwendig.

„Der 3D-Druck ermöglicht uns eine flexiblere und nachhaltigere Produktion. Davon profitieren wir selbst und auch unsere Kunden. Bestes Beispiel dafür ist unser 4Q-Fördertopf“, betont Schirmer.

Webinar-Tipp: Stabile, flexible und leichte Lattice-Strukturen

Wie man Lattice-Strukturen am besten im 3D-Druck herstellt, erfahren Sie von den Experten von BASF, OECHSLER und HP in unserem Webinar: Zur kostenfreien Anmeldung.