Bisher wurden die Einlegeteile manuell beziehungsweise halbautomatisch zugeführt; mit dem neuen Handling- und Bereitstellungssystem erreicht der Kunde nun ein deutliches Plus an Effizienz und Produktivität. Und die Anlage kommt komplett aus einer Hand: Alles was hier greift und bewegt, sind Afag-Module. Daher konnte das Kunststoffunternehmen nach dem Einbau sofort loslegen.

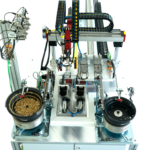

Für die zu fertigenden Batterieabstützungen für Pkw gibt es jeweils eine Links- und eine Rechts-Lenker-Variante. Entsprechend werden die erforderlichen Einlegeteile über insgesamt vier Zuführungen prozesssicher bereitgestellt – davon zwei klassische Wendelförderer für die Gewindebuchsen und Gewindebolzen sowie zwei Einlegekanäle für spezifisch geformte Stützbleche. In diesen beiden Magazinen – je für die Linksvariante und die Rechtsvariante – sind jeweils bis zu 120 Bleche gestapelt; ein pneumatisches Afag-CS-Modul – ein Linearmodul mit einem Mitnehmer – zieht am unteren Ende des Magazins die Bleche heraus, die sich das Greifsystem einzeln abholt.

Dreifach-Greifer für kollisionsfreie Teile-Handhabung

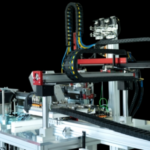

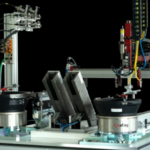

Das Herz der Anlage ist eine elektrische XYZ-Achse mit einem Dreifach-Greifer, der alle Einlegeteile nacheinander aus den jeweiligen Zuführungen abholt und auf Aufnahmeplatten positionsgenau absetzt. Ein Vakuumbalgsauggreifer an einer pneumatischen Lineareinheit holt die Gewindebolzen einzeln ab, ein weiterer Vakuumbalgsauggreifer fasst die Stützbleche aus den beiden Magazinen für die Rechts- und Linksteile, und ein pneumatischer Parallelgreifer holt schließlich die Gewindebuchsen aus der Zuführung. Der technische Kniff einer Dreifach-Greifeinheit an einer Achse stellt sicher, dass das Teilehandling kollisionsfrei und reibungslos vonstattengeht.

Die Handlingeinheit setzt alle Teile positionsgenau nacheinander auf den Rechts- beziehungsweise Linksplatten ab. So werden die beiden Kavitäten der Spritzgießmaschine im 56-Sekunden-Takt mit je einer Gewindebuchse, vier Gewindebolzen und einem Stützblech für die Links-Lenker-Variante sowie einem Stützblech für die Rechts-Lenker-Variante bestückt.

Keine Umrüstung bei einem Variantenwechsel

Aufgrund der beengten Platzverhältnisse an der Spritzgießmaschine muss die Beladeachse eine relativ weite Wegstrecke überwinden. Dies hat Afag mit der pneumatischen PMP02-Achse mit einem drei Meter langen Hub gelöst. Eine weitere Besonderheit dieses Handlingsystems ist, dass bei einem Variantenwechsel der Pedale keine Rüstarbeiten der Anlage erforderlich sind, weil die Zuführung der Stützbleche über zwei speziell konstruierte Magazine erfolgt, die auf unterschiedliche Stützblech-Geometrien anpassbar ist.

Vorteil für den Kunden: Afag als Handling-Spezialist hält die technologische Kompetenz sowohl für Zuführsysteme als auch für Dreh- und Greifeinheiten sowie Linearmodule in einer Hand. Auf jede Komponente werden 40 Millionen Zyklen garantiert. So entstehen zuverlässige, qualitativ hochwertige Komplettanlagen mit geringstnötigen Fremdkomponenten; die Anlagen sind direkt zur automatisierten Bereitstellung an die Spitzgießanlage integrierbar.

Afag Engineering GmbH