Neue Produktionstechnologien müssen in der Regel ihre technische Reife zunächst in Bestandsanlagen nachweisen, da das Risiko zu hoch wäre, Neuanlagen ohne Erfahrungen zur richtigen Anwendung der Technologie und der technischen Verfügbarkeit zu bauen. Das gilt auch für die Mensch-Roboter-Kollaboration. Deshalb wurden in den letzten Jahren MRK-Anlagen meistens in Bestandsanlagen realisiert.

MRK in Bestandsanlagen selten erfolgreich

Die große Herausforderung hierbei ist, passende Arbeitsplätze zu finden. Das liegt daran, dass Bestandsanlagen nie für den späteren Einsatz von MRK geplant wurden. Im Gegenteil: Bei der Planung von verketteten Arbeitsplätzen wurde darauf geachtet, dass alle Werker optimal ausgelastet werden. Durch die Integration eines Roboters ist es zwar möglich, einen Werker zu entlasten, aber die gewonnene Arbeitszeit des Werkers kann nicht genutzt werden, da der vorherige oder der nachfolgende Arbeitsplatz optimal ausgetaktet sind. Damit ist die Wirtschaftlichkeit nicht gegeben.

In Einzelfällen kann zwar durch MRK ein Planungsfehler behoben werden, wenn es durch später hinzugefügte Arbeitsinhalte an einem Arbeitsplatz zu einer Überlast kommt. Ein in den Arbeitsplatz integrierter Roboter kann hier den Werker unterstützen. Diese Fälle sind aber als eigener Markt zu gering.

Mehr Koexistenz als Kollaboration

Das Fraunhofer IAO hat 2016 in einer Studie festgestellt, dass die meisten MRK-Applikationen in die Klasse Koexistenz fallen. Da ist auch nicht verwunderlich, da die Koexistenz noch am besten in Bestandsanlagen passt. Bei der Koexistenz arbeitet nämlich der Roboter ohne trennende Schutzeinrichtung in einem Arbeitsraum neben dem Werker. Die Nutzung eines gemeinsamen Arbeitsraums – also eine echte Kollaboration – ist jedoch nicht vorgesehen.

Bei der Koexistenz werden wichtige Vorteile der Mensch-Roboter-Kollaboration (siehe Kasten) gar aber nicht genutzt, darunter ein geringerer Flächenbedarf oder Verbesserungen der Ergonomie am Arbeitsplatz und der Prozessqualität. Ziel einer MRK-gerechten Arbeitsplatzplanung ist es aber, möglichst viele Vorteile zu nutzen. Dies gelingt nur bei Neuanlagen.

Vorteile von Mensch und Roboter

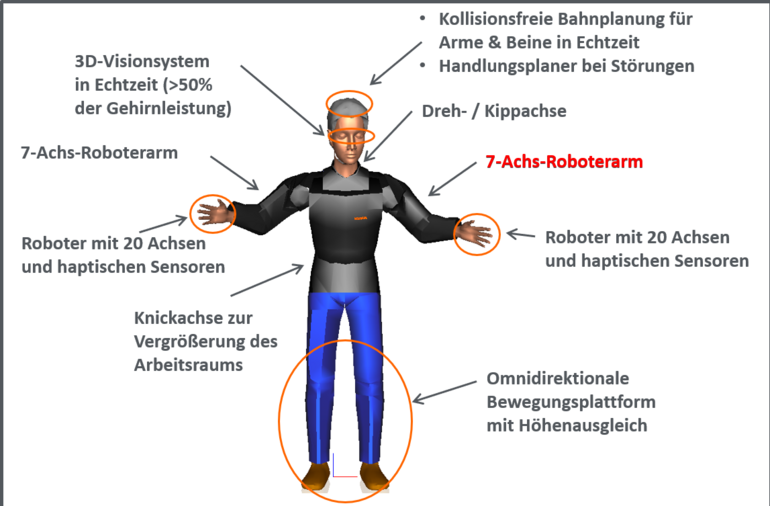

Wenn man sich dem Thema MRK nähert, sollte man sich zunächst die jeweiligen Vorteile des Roboters und des Menschen vergegenwärtigen. Wenn man den Menschen in einem Gedankenexperiment technisch nachbildet, dann erhält man einen Roboter mit insgesamt mehr als 50 Achsen (darunter zwei 7-Achse-Arme) sowie einer omni-direktionalen Bewegungsplattform (Beine) mit Höhenausgleich (Knie) samt haptischer Sensoren und 3D-Visionsystem (siehe Bild).

Ein MRK-Roboter dagegen stellt davon nur ein kleines Teil dar. Kann ein MRK-Roboter also überhaupt im Wettbewerb mit dem Menschen bestehen? Die Antwort: ja und nein. Weil die Antwort maßgeblich von der Aufgabe abhängt, die der Mensch oder der Roboter übernehmen soll. Beim manuellen Verschrauben mit einem Handschrauber haben wir grob geschätzt einen Nutzungsgrad der menschlichen Fähigkeiten von rund 20 Prozent. In diesem Fall ist ein Roboter absolut konkurrenzfähig.

Ganz anders sieht das bei komplexeren Fügetätigkeiten wie der Entnahme einer biegeschlaffen Dichtung und deren Einsetzen in eine Nut aus. Solche Tätigkeiten mit einem sehr hohen Nutzungsgrad der menschlichen Fähigkeiten (Feingefühl, Haptik, Auge) sollten deshalb auch beim Menschen verbleiben. Bei der Planung eines MRK-Arbeitsplatzes ist damit der Nutzungsgrad der menschlichen Fähigkeiten ein entscheidendes Kriterium bei der Zuordnung der Aufgaben auf Mensch und Roboter.

Manuell oder vollautomatisiert?

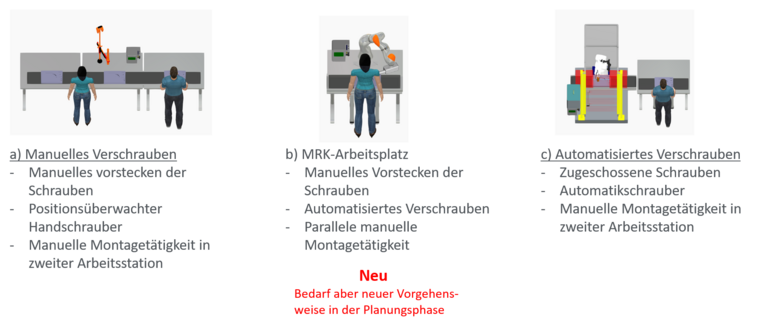

Damit die Vorteile von MRK umfänglich genutzt werden können, muss die bisherige Planungsmethodik von Anlagen erweitert werden. An einem einfachen Beispiel soll dies verdeutlicht werden. Es soll eine Anlage geplant werden, in der ein paar schwer zu automatisierende Montageschritte und einige Verschraubungen durchzuführen sind. Bisher hat der Planer hier zwischen manueller Montage (links) und vollautomatisierter Montage (rechts) unterschieden.

Bei der vollautomatisierten Variante (rechts) ist der gesamte Schraubprozess inklusive der Schraubenvereinzelung und des Zuschießens der Schrauben automatisiert. Da ein klassischer Industrieroboter zum Einsatz kommt, ist er durch einen Schutzzaun und einen Lichtvorhang abgesichert. Diese Art der Planung wird seit vielen Jahren beherrscht.

Neu ist hingegen der Mittelweg mit einer Mensch Roboter Kollaboration (Mitte). Hier übernimmt der Werker das Vorstecken der Schrauben. Wegen der Genialität seiner Hände kann der Mensch diesen Vorgang sehr schnell ausführen. Während der Mensch nun die schlecht zu automatisierenden Aufgaben wie z.B. das Einsetzen von biegeschlaffen Gummidichtungen durchführt, übernimmt der Roboter die Verschraubung. Durch den Einsatz eines MRK-Roboters können beide gleichzeitig und platzsparend ihre Aufgaben durchführen.

Durch den Wegfall der bei der vollautomatisierten Variante benötigten Schraubenvereinzelung werden Fläche, Energie und Kosten eingespart. Ein weiterer Vorteil der MRK-Variante ist die Wandlungsfähigkeit. Sollte sich bei einem Produktwechsel der Schraubenkopf und /oder die Länge ändern, bedarf es nur eines Bitwechsels und / oder einer Programmänderung in der Robotersteuerung.

Planung von MRK-Arbeitsplätzen

Die Planung einer Neuanlage für die MRK sind daher folgende Aspekte zu beachten:

1. Zuordnung der Tätigkeit auf Mensch oder Roboter: Zunächst sind alle Tätigkeiten in einer Anlage zu analysieren. Die erste Frage ist hierbei, welche Tätigkeit lässt sich wirtschaftlich automatisieren. Dabei helfen die vorher beschriebenen Gedanken des Nutzungsgrades der menschlichen Fähigkeiten. Im zweiten Schritt ist zu klären, welche dieser automatisierbaren Aufgaben sich für MRK eignen. So eignet sich das Schutzgasschweißen nicht für die direkte Zusammenarbeit von Mensch und Roboter, während das Verschrauben vorgesteckter Schrauben gut kombinierbar ist.

2. Auslastung des Roboters: Um die Roboter in einer Anlage gut auszulasten, sollten gleiche Aufgaben in einer Station zusammengefasst werden. Im Gegensatz zum Menschen sollte ein Roboter nämlich möglichst nur einen Prozess ausführen, da ansonsten zeitaufwändige Werkzeugwechsel oder teure Multitools notwendig sind. Durch geschickte Anordnung der Roboter im Anlagenlayout kann die Auslastung des Roboters erhöht werden, indem der Roboter zwei Arbeitsplätzen zuarbeitet. Letztlich ist die Zuordnung der Aufgaben und die Anordnung im Layout ein iterativer Prozess, da am Ende alle Werker und Roboter gut ausgelastet sein sollten.

3. Nachempfinden der Werker-Tätigkeit vermeiden: Die Versuchung ist groß, bei bekannten Montagetätigkeit den Menschen durch den Roboter nachzuahmen. Dies führt aber selten zu einer guten Lösung. Der manuelle Arbeitsplatz ist so gestaltet worden, dass er die menschlichen Schwächen wie z.B. ungünstige Körperstellung, Ermüdung, punktförmige Krafteinleitung, etc. vermeidet. Der Roboter hat diese Schwächen nicht, dafür aber andere Defizite wie z.B. die Wahrnehmungsfähigkeit. Damit führt das Nachahmen zu Anlagenkonzepten, in denen zweimal suboptimale Lösungen gefunden werden müssen.

Fazit: Revolution statt Evolution

Letztlich ist die MRK-Einführung also eher eine Revolution als eine Evolution. Statt bei der Planung einer Neuanlagen die Vorgängeranlage als Startpunkt zu wählen, müssen bei MRK bisherige Konzepte zur Seite gelegt und Prozesse und Arbeitsinhalte neu gedacht werden. Diese neue MRK-gerechte Planung stellt die Planer am Anfang vor eine gewisse Herausforderung. Als Lohn für diese Anstrengung winkt eine hochproduktive, wirtschaftliche Anlage mit ergonomisch optimierten Arbeitsplätzen. Zudem lassen sich nun auch Prozesse automatisieren, die bisher an den zu hohen Kosten für eine automatisierungsgerechte Zu- und Abführung von Bauteilen gescheitert sind. Damit kann die Automatisierung in Bereiche vorstoßen, die ihr bisher verschlossen waren.

Die 9 Vorteile von MRK

Bei der richtigen Planung von MRK-Arbeitsplätzen können im Vergleich zu manuellen Arbeitsplätzen viele Vorteile generiert werden:

- Geringerer Flächenbedarf

- Verbesserung der Ergonomie am Arbeitsplatz

- Verbesserung der Prozessqualität

- Inline Prozessüberwachung

- Roboter als Datensammler für Industrie 4.0 Konzepte

- Wandlungsfähigkeit

- Schnellere Störungsbehebung

- Geringere Kosten für Back-up Lösungen

- Anteilige Personalkosteneinsparungen

Ein Veränderungsprozess für das ganze Unternehmen

Die Einführung von MRK in ein Unternehmen betrifft nicht nur die Technik- und Planungsabteilung:

- Die kaufmännische Abteilung muss ihre Berechnungen zum Return-on-Invest (RoI) erweitern. Neben den Personalkosteneinsparungen müssen auch den Vorteilen der MRK ein Geldwert zugeordnet werden.

- Die Personalabteilung muss evtl. über neue Vergütungsgruppen nachdenken. Zwischen den etablierten Gruppen Anlagenbediener mit geringen Aufgabenumfang und Instandhaltungspersonal wird es den MRK-Bediener geben, der kleine Störungen beheben kann.

- Das Produktionspersonal muss für die Integration und den Betrieb einer MRK-Anlage geschult werden. Dies gilt auch für die Mitarbeitenden der Arbeitssicherheit, die die Anforderungen und Sicherheitskonzepte von MRK-Anlagen kennen sollte.

- Und die Geschäftsführung sollte der Treiber dieses Veränderungsprozess sein, da dadurch die Motivation aller Abteilungen erhöht wird und die notwendige Rückendeckung für alle Mitwirkenden gegeben ist.

Zum Autor

Dr.-Ing. Johannes Kurth war seit 1995 in verschiedenen leitenden Funktionen innerhalb der Kuka Gruppe tätig. Seit mehr als 15 Jahren beschäftigt er sich mit dem Thema Mensch-Roboter-Kollaboration. Seit 2021 unterstützt er Hersteller und Anwender mit seiner Beratung Robuen beim Thema MRK (www.robuen.com).

Mehr zum Thema Cobot