Die geforderten Qualitätsmerkmale für eine neue Herdgeneration führten bei Electrolux zur Einrichtung einer komplett automatisierten Laserschweiß- und Schneidstrecke – erstmalig in der Backofenfertigung. Zum Einsatz kommen dabei Roboter von Kuka und Lasertechnik von Trumpf.

Dass ein Backkasten mehr ist als drei verschweißte Bleche plus Emailleschicht, weiß Bernd Ebert, Director Global Manufacturing Engineering bei Electrolux, nur zu gut: „Ein solcher Hohlraum hat es in sich — das gilt für das Schweißnahtspannen, Schweißen, Emaillieren und Brennen.“ Entsprechend ist der Electrolux-Standort Rothenburg einer der modernsten Hausgerätefabriken in Europa. Das Werk produziert rund 700 000 Einbauherde pro Jahr.

2009 erfolgte der Wechsel zur neuesten Herdgeneration. Vorgabe war ein Backkasten mit einem Volumen von 65 Litern, ausrüstbar mit Normkomponenten wie Heizkörper oder Beleuchtung und in der Höhe variabel. „Die Baureihe Apollo verzweigt sich in 500 Gerätetypen mit Dampfgar-Funktionen und pyrolytischer Selbstreinigung“, berichtet Ebert. „Unsere Vision war, von den Grundkomponenten nur je einen Typ in die Anlage einzufahren. Erst die Prozessschritte dort definieren, welche Variante entsteht.“

Zudem plante er einen Qualitätssprung: Die emaillierte Oberfläche sollte frei sein von störenden Kanten. „Das Problem der drei Meter langen Schweißnaht, die nach dem Emaillieren nicht mehr zu sehen sein sollte, hatten wir in der Ausschreibung als Herausforderung definiert — aber den Prozess offen gelassen“, verrät Ebert. Die potenziellen Maschinenlieferanten produzierten Muster mit verschiedenen Verfahren, die Ebert intensiv testete. Integrationsdienstleister FFT Edag Produktionssysteme (PS) empfahl dabei als einziger Anbieter Lasertechnik.

„Der Standardprozess wäre das Rollnahtschweißen gewesen“, konzediert Edag-Projektleiter Jean Heußner. „Aber hier gab es beim Dichtschweißen in den Ecken des Gehäuses Probleme – außerdem hätte Electrolux für den geforderten Takt mehrere Maschinen gebraucht.“

Integrator nutzt seine Erfahrungen aus der Automobilindustrie

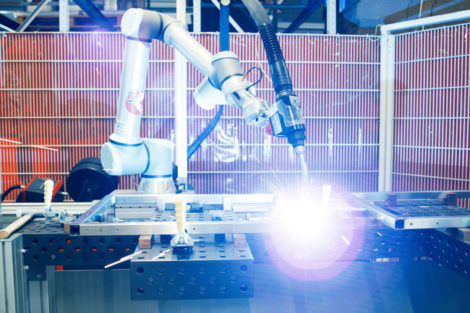

Der Integrator griff deshalb auf seine Erfahrungen mit Fügeprozessen in der Automobilindustrie zurück und favorisierte einen Traditionsbruch: Laser- statt Widerstandsschweißen, Laserschneiden statt Stanzen.

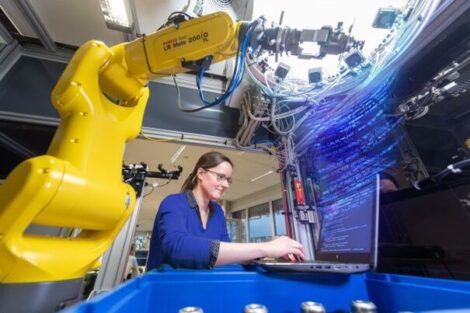

Im Februar 2010 lief im Werk Rothenburg die Serienfertigung an. Das Mantelblech wird in einer Biegeeinheit zu einem C geformt und an einen Palettenförderer übergeben. Aus der Zuführung über einen Paternoster greifen sich zwei Übersetzer die Komponenten Deckel sowie Boden und übergeben diese ebenfalls an den Palettenförderer. Dann verschwindet alles in der Schweißkabine. In dieser arbeiten zwei Schweißroboter von Kuka mit jeweils einem Trudisk 5302 und vier Schneidroboter mit einem Trufiber 400 von Trumpf.

Die Spanntechnik fixiert die Bauteile präzise zueinander auf der Schweißpalette, dann folgt eine drei Meter lange Schweißnaht. Erneut greifen Sechsachsroboter die Backkästen und legen sie in die Schneidpaletten ein, wo die Schneidlaser die komplizierten Lochgeometrien schneiden.

Anschließend durchlaufen die Backkästen eine Reinigungsanlage, bevor Emaillepulver in einer dünnen Schicht aufgehaucht wird. Abschließend werden sie bei über 800 Grad Celsius gebrannt. Nach der Qualitätsprüfung gehen die Backkästen in Warteposition vor den neun Endmontagelinien — ein Dreistundenpuffer schützt dabei vor Störfällen.

2011 wurden die Erfahrungen aus dem Werk Rothenburg auf die anderen europäischen Electrolux-Werke übertragen. Jetzt läuft der Serienstart im italienischen Forlì und im polnischen Swidnica an. Inzwischen haben auch die Kollegen aus dem Werk in den USA vorgesprochen. Für Ebert und sein Team ein gutes Gefühl: „Wir sind auf dieses spannende Projekt stolz — und der Knowhow-Vorsprung sichert den Standort im internationalen Konzern.“

Trumpf GmbH + Co. KG www.trumpf.com

Unsere Whitepaper-Empfehlung

Die Planung einer Cobot Anwendung ist ziemlich komplex: Es reicht nicht, sich nur mit dem Cobot und dem passenden Werkzeug zu beschäftigen. Das Robotergestell kann einen wesentlichen Beitrag leisten, den Cobot so effizient wie möglich in der Produktion einzusetzen. Erfahren Sie…

Teilen: