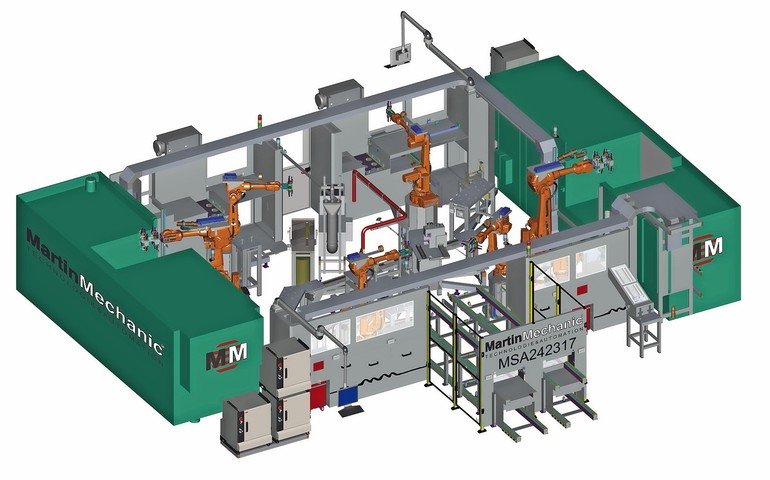

Alle 54 Sekunden werden mit der Anlage vier Stahlwellen-Kupplungen fertig ummantelt. Vier kleine und zwei große Industrieroboter von ABB sind dabei für das Materialhandling im Einsatz. In Gitterboxen werden je 32 Rohteile auf einem Zutrageband der Anlage zugeführt. Der erste Roboter vom Typ IRB2600 entnimmt die Rohteile einzeln, um sie in der rotatorischen Ausrichtstation abzulegen. Ein Sensor überprüft die korrekte Lageorientierung, damit der Roboter die Teile exakt auf die vier Aufsteckdorne der Übergabestation setzen kann.

Mit seinem Vierfachgreifer greift nun der stärkere IRB4600 ABB-Roboter ein komplettes Paket mit vier Stahlwellen, um es in die erste von zwei Spritzgussmaschinen einzulegen. Nach dem Ummanteln holt er die Teile dort auch wieder ab. Bei Variante A werden die umspritzten Teile nun auf einem Shuttle abgelegt. Sie werden mit einem Laser beschriftet und fahren dann auf einer Servoachse mit 6m Länge in die Entnahmeposition des zweiten großen Roboters. Dieser legt die ummantelten Teile in die zweite Spritzgießmaschine ein und führt sie anschließend zum Korrosionsschutz einer Beölstation zu, in der die Bauteile von außen und innen mit dem Ölfilm benetzt werden.

Bei Variante B kühlen die Teile, die aus der ersten Spritzgießmaschine kommen, zunächst gründlich ab, denn das ist Grundlage für eine deutlich höhere Qualitätsstufe. Die abgekühlten Teile legt der Roboter in eine Plasmastation ein, wo die Oberfläche mit der Plasmaflamme behandelt wird. Erst danach holt der große Roboter wieder vier Teile auf einmal ab, um sie erneut in der Spritzgießmaschine ummanteln zu lassen. Zum Schluss werden die Teile wie in Variante A innen und außen beölt und zur Ausgabe befördert.

Generell achtete das Entwicklerteam auf eine gute Zugänglichkeit der Anlage und störungsfreie Laufwege. Alle Energieverbindungen und Leitungen wurden in Kabeltrassen an der Zellenoberseite verlegt. Wo das nicht möglich war, wurden trittsichere Kabelkanäle auf dem Boden angebracht. Um Verschmutzungen der empfindlichen Anlagenelektronik zu vermeiden, befindet sich der Schaltschrank gut 8 m entfernt an der Wand der Produktionshalle. Alle Rezeptparameter inklusive Auftragsliste zieht sich die intelligente Anlage aus dem firmeneigenen Betriebsdatenerfassungssystem (BDE). Gesteuert wird die Arbeitszelle von einer SPS-Steuerung 1518F von Siemens.

Martin Mechanic Friedrich Martin GmbH & Co KG