Firmen im Artikel:

Um sein Knowhow in der Kunststoffverarbeitung zu erweitern, setzt Kendrion nun auf eine eigene Spritzerei. Zuvor hatte der Hersteller elektromagnetischer Komponenten in Villingen viele Kunststoffbaugruppen extern bezogen. Den Einstieg ins Spritzgießen markiert eine komplexe Turnkey-Anlage von Arburg rund um einen hydraulischen Allrounder 470 S mit 1.000 kN Schließkraft. Damit können die produzierten Elektrospulen zum fertigen Produkt, dem Erregersystem, umspritzt werden.

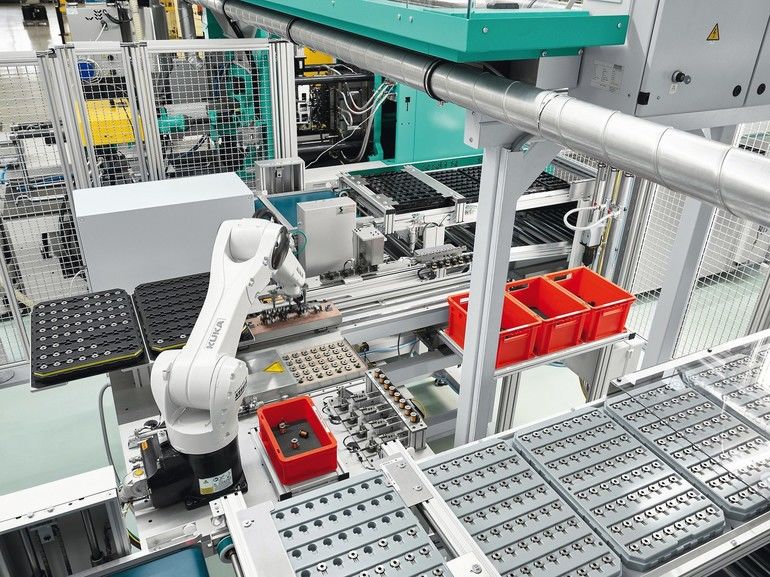

Kendrion ist Pilotkunde für das Arburg Turnkey Control Module. Das ATCM sammelt die Prozess- und Prüfdaten und ermöglicht 100 % Rückverfolgbarkeit. „Sowohl die Einlegeteile als auch die fertigen Erregersysteme werden inline geprüft“, erklärt Werner Schleicher, der für die Prozessentwicklung zuständig ist. „Das Zusammenspiel der einzelnen Komponenten innerhalb der Turnkey-Anlage funktioniert reibungslos. Der Multilift V für das Einlegen und Entnehmen der Bauteile ist in die zentrale Selogica-Steuerung eingebunden und mit dem Kuka-Roboter über eine iO-Verbindung verknüpft. Der Ablauf für das Prüfsystem wird ebenfalls zentral gemanagt.“

Die per DMC (Data-Matrix-Code) gekennzeichneten Elektrospulen werden in Trays zur Verfügung gestellt. Ein Kuka-Roboter entnimmt je vier Spulen und führt sie einer Maskenprüfung zu, damit die Pins gerade sind. Schlechtteile werden aussortiert, je vier Gutteile in einem Vorwärmofen auf 100 Grad Celsius temperiert und in eine beheizte Vorwärmplatte gesetzt.

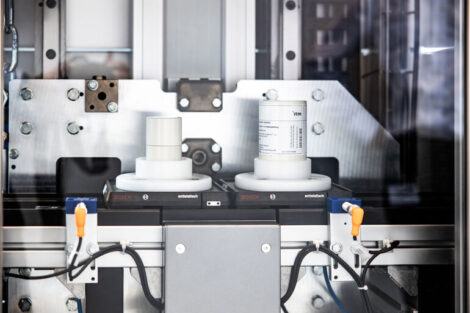

Diese fährt in den Arbeitsbereich eines Multilift V, der das weitere Handling übernimmt. Das lineare Robot-System setzt die Einlegeteile in ein 4-fach-Werkzeug der Firma Straberger ein, wo sie umspritzt werden. Nach Entnahme werden die Angüsse über ein Förderband ausgeschleust und die Fertigteile auf einen Prüfschlitten gesetzt. Die Erregersysteme werden nun einzeln durch die Prüfeinheit getaktet. Diese liest den DMC-Code, auf dem u. a. Schussnummer und Datum hinterlegt sind, unterzieht jedes Teil einer elektrischen Prüfung und sortiert Schlechtteile aus. Die Gutteile werden auf Trays abgelegt und ausgeschleust.

„Die gesammelten Daten werden an unsere Datenbank übertragen und für jedes Teil ein eigener Datensatz auf der Festplatte abgelegt“, sagt Schleicher. „Somit stellen wir eine hundertprozentige Rückverfolgbarkeit sicher und wir haben viel weniger Ausschuss. Wenn alles nach Plan läuft, werden wir mit unserer Turnkey-Anlage schon bald im Drei-Schicht-Betrieb rund 500 Teile in der Stunde produzieren.“

Arburg GmbH + Co KG

www.arburg.com; K Messe Halle 13 , Stand A13–1 – A13–2