Firmen im Artikel:

Lynker produziert Kunstoffteile vor allem für die Automobil- und die Elektroindustrie. 2019 ist das Familienunternehmen 100 Jahre alt geworden. Am Standort „In der Hälver“ betreibt Lynker insgesamt 41 Spritzgussmaschinen im Schließkraftbereich zwischen 12,5 und 300 t, darunter inzwischen drei vollelektrische Fanuc-Roboshot-Maschinen.

Die Losgrößen bewegen sich hier von Kleinserien mit 300 Stück bis hin zu Serien mit drei Millionen Teilen. Alle Maschinen sind mindestens mit einem 3-Achs-Handling ausgerüstet. Das Prinzip dabei: Bis zum Versand soll ein Teil möglichst nur einmal in die Hand bzw. den Greifer genommen werden.

Erstmals im Einsatz: ein 6-Achs-Roboter

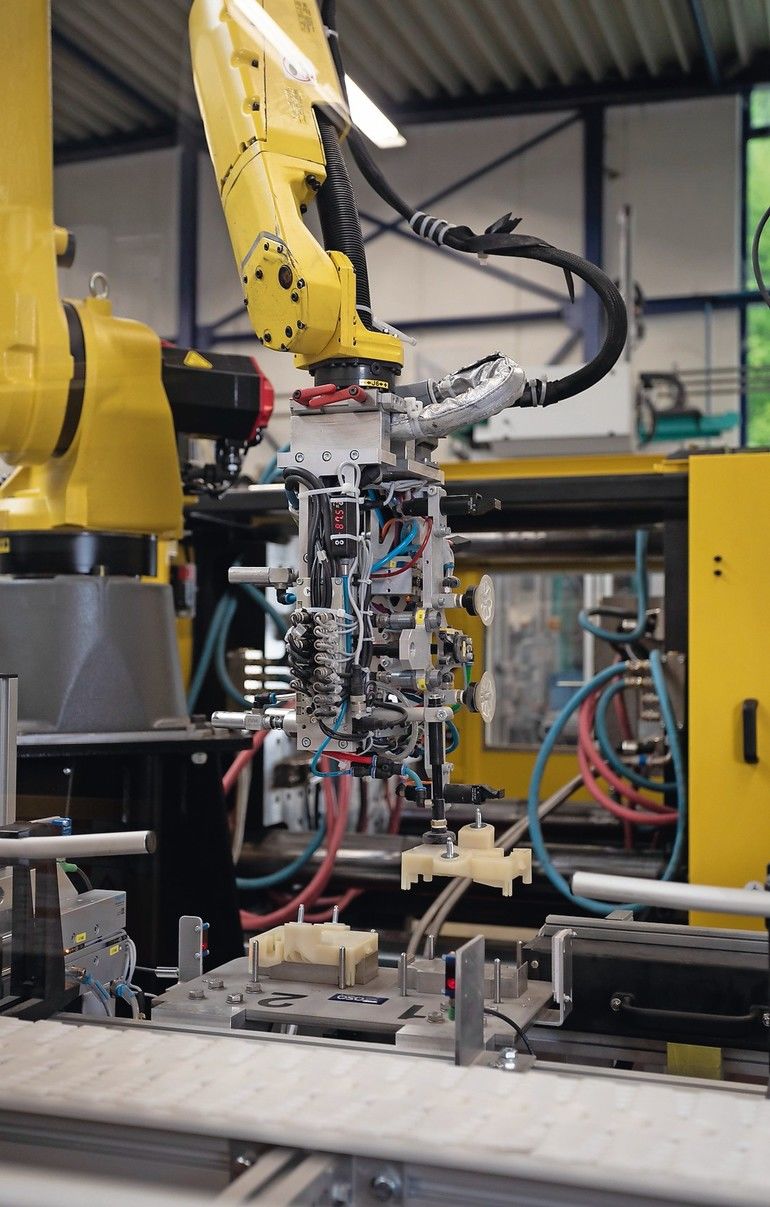

Bei der neuesten Spritzgussmaschine, einer Roboshot a-S300iA, gab es eine Premiere bei Lynker. Die Spritzgussmaschine ist mit einem 6-Achs-Roboter automatisiert. Gefertigt werden zwei Teile zur Notentriegelung eines Automatikgetriebes: ein Steckschlüssel und ein Gehäuseteil. Als Werkstoff wird ein glasfasergestütztes Polyamid verarbeitet.

Die beiden Teile werden in der von ASA Automation, Mainhausen, realisierten Zelle gefertigt. Für das Gehäuseteil müssen zunächst insgesamt vier vorgewärmte Schrauben in das 2-Kavitäten-Werkzeug eingelegt werden. Im gleichen Arbeitsgang entnimmt der Roboter ein fertig gespritztes Teil aus der Spritzgussmaschine, hält das Teil zur Qualitätsprüfung unter eine Kamera und legt die beiden Teile in einem Versandkarton ab. Kleine Zusatzaufgabe für den M-20i: zur optimalen Lagentrennung legt er einen Karton ein.

Schrauben müssen richtig sitzen

Trickreich bei dieser Aufgabe ist der Sitz der Schrauben, die in einem bestimmten Winkel ins Werkzeug eingesetzt werden müssen. Dafür und für die anschließende Kontrolle unter der Kamera spielt der Roboter seine Beweglichkeit aus. Das zweite in der Zelle gefertigte Teil, der Steckschlüssel, ist weniger komplex; die Abfolge – Entnahme, Abwerfen des Angusses, Ablegen im Versandkarton – ist aber vergleichbar. Zusätzlich wird noch ein Etikett aufgeklebt, wozu der Roboter die Steckschlüssel auf Werkstückträgern ablegt, die über ASAs flexibel einsetzbares Carryline-Fördersystem zur Etikettierstation laufen. Fertig beschriftet nimmt der M-20i-Roboter die Teile auf und legt sie ab.

Lynker wäre nicht Lohnspritzer durch und durch, wenn man nicht im Vorfeld schon weiter gedacht hätte. Geschäftsführer Steffen Grünig: „Wir haben das Konzept dahingehend offen gehalten, dass wir das für eine neue Aufgabe weiter nutzen können.“ Die automatisierte Kartonagenzuführung, das Kamerasystem und der Fanuc-Roboter sind schließlich universell einsetzbar.

Als Besonderheit macht Grünig den Einsatz des sechsachsigen M-20i und die integrierte Qualitätsprüfung aus: „Wir haben ja nicht aus Lust und Laune automatisiert. Im Vordergrund stand für uns die Produktivität und die Qualität, die wir erreichen wollten.“ Bei jeder manuellen Aktion habe man „einen gewissen Schlupf“. Konkret: Das korrekte Einlegen der Schrauben über einen längeren Zeitraum ist manuell so gut wie nicht zu gewährleisten. Ist eine Schraube falsch eingelegt, kann es zu Beschädigungen am Werkzeug und unter Umständen zu einem Produktionsstillstand kommen. Der Roboter erledigt diese Aufgabe jedenfalls äußerst wiederholgenau.

Zelle an der Roboshot läuft rund um die Uhr

Die ASA-Zelle mit der Roboshot-Spritzgussmaschine läuft rund um die Uhr. Standardmäßig werden bei einer Zykluszeit von etwas über 40 Sekunden Lose in einer Größenordnung von 60.000 Stück gefertigt, dann wird umgerüstet auf das andere Teil. Je 600.000 Teile jeder Sorte liefert die Roboshot übers Jahr verteilt. Die Umrüstung selbst ist schnell bewerkstelligt. Im Prinzip muss nur das entsprechende Werkzeug eingesetzt, der Greifer getauscht und das jeweilige Programm aufgerufen werden.

Dass Roboter und Spritzgussmaschine von Fanuc aus einer Hand kommen, sieht Grünig als großen Vorteil: „Dadurch haben wir keine Schnittstellen unterschiedlicher Systemwelten mehr. Das hat unsere Entscheidung stark beeinflusst. Zudem hat ASA Automation als Systemintegrator eine umfangreiche Expertise ins Haus gebracht.“ Ein Projekt in Eigenregie hätte für Lynker bedeutet, sich zur Spritzgussmaschine auch noch Roboter, Fördertechnik, Greifer und Vision System selbst beschaffen und auch noch die Integration leisten zu müssen. Steffen Grünig hat daher die Entscheidung für die ASA-Zelle nicht bereut: „Die Anlage läuft und produziert die gewünschte Qualität. Das war nicht die letzte automatisierte Fertigungszelle.“

Fanuc Deutschland GmbH

ASA Automation GmbH