Für die vollautomatische Ikea-Möbelfertigung – von der Rohplatte bis zum verpackten Karton – sind in Südschweden Fertigungsmaschinen der Anthon GmbH im Einsatz. In punkto Produktionsautomatisierung erreicht die Anlage den Grad der Autoindustrie.

In Hultsfred betreibt die Ikea-Tochter Swedwood eine hochautomatisierte Möbelfertigung mit einem Gesamtinvestitionsvolumen von etwa 36 Millionen Euro. Davon wurden knapp zwei Drittel in hochmoderne Produktionsausrüstung investiert. Für diese ist der Flensburger Maschinen- und Anlagenbauer Anthon GmbH als Generalunternehmen verantwortlich.

Die Produktionslinie dient primär der Herstellung des Ikea Pax-Schrankes in seinen diversen Varianten. Die Anlage wird mit den vor Ort hergestellten Rohspanplatten beschickt und liefert am Ende fertig verpackte, auf Paletten versandfertig abgestapelte Möbel aus. Das Projekt gilt innerhalb des Ikea-Konzerns als Schlüsselprojekt. Stellt es doch unter Beweis, dass mit entsprechender Technologie, die Produktion von Massenmöbeln auch in einem Hochlohnland wie Schweden wirtschaftlich sinnvoll ist.

Zunächst erfolgt die Kaschierung des Rohplattenmaterials und dessen Zuschnitt auf Fertigteilmaß. Ein Hochregallager übernimmt dann die Halbzeuge und übergibt diese mehreren Bearbeitungslinien, in denen sämtliche Möbelteile fertig gestellt und einer Verpackungslinie zugeführt werden, welche mit der Palettierung der Möbelkartons endet.

In der automatisierten Verpackungsanlage arbeiten 24 Roboter. Hier werden Möbelschrankteile zusammen mit Beschlagteilbeuteln, Styroporpackteilen und Papieranleitungen kommissioniert und millimetergenau in Kartons eingelegt. Die Anlage verpackt alle 6 Sekunden sämtliche Komponenten eines Pax-Korpus, also 3 Millionen Einheiten im Jahr.

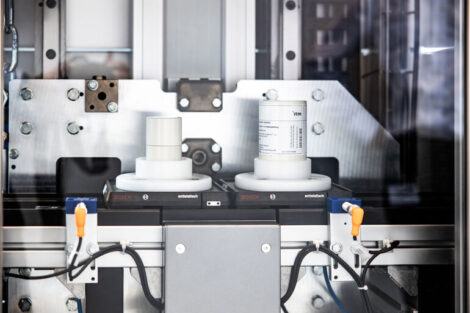

In der Verpackung wird ein intelligentes Kamerasystem verwendet , um die Ausrichtung von Beschlägen in Winkelform zu erkennen. Diese Teile werden chaotisch als Schüttgut in Chep Paletten zugeführt. Ein Kamerasystem erkennt nun, in welcher Lage die Teile angeliefert werden. Je nach Ausrichtung greift der Roboter die Teile so von der richtigen Seite und legt sie an definierten Übergabepositionen separat von einander ab. Ein weiterer Roboter platziert sie anschließend in dem mit etwa 30 Meter / min vorbeifahrenden Möbelkarton.

Ein klassisches Teach-in bei der Einführung neuer Möbelvarianten ist nicht notwendig. Aus den zentral verwaltetet Geometriedaten der Einzelteile sowie zugehörigen Verpackungsvorschriften werden bei Bedarf neue Verarbeitungsprogramme generiert. Die damit verbundenen flexiblen Einsatzmöglichkeiten, sowie die Verwendung von universell einsetzbaren Saug- und Greifwerkzeugen ermöglicht die Verpackung verschiedener Möbelvarianten, ohne dass ein Werkzeugwechsel nötig ist.

Anthon GmbH www.anthon.de

Teilen: