Die jüngste Entwicklung der Schweizer V-Zug AG bietet eine pfiffige Lösung in punkto Ergonomie: Hinter dem sogenannten Optilift der Adora-Geschirrspüler-Linie verbirgt sich eine ergonomische Funktion, die den unteren Geschirrkorb hochschwenkt. So kann Geschirr komfortabel einsortiert und ausgeräumt werden. Um die Führungsschienen und Mechanik dieser Schublade sowie der Besteckschublade aufzunehmen, mussten Edelstahlbleche im Inneren des Spülmaschinengehäuses fixiert werden.

Das Clinch-Verfahren der Tox Pressotechnik GmbH & Co. KG verbindet die dünnen Edelstahlbleche zuverlässig und schnell. Im Gegensatz zum Nieten oder Schweißen bleiben die Oberfläche und das Materialgefüge intakt und damit auch dicht. „Es ist für uns die effizienteste Lösung“, bekräftigt Patrick Bon, Leiter Konstruktion Geschirrspüler bei V-Zug. „Wir nutzen zwar schon seit einigen Jahren die Tox-Clinch-Werkzeuge, eine komplette Anlage hatten wir bis jetzt jedoch noch nicht“, fügt er hinzu. Die konkrete Aufgabe lautete: Jeweils drei Bauteile müssen an den beiden Gehäuseseiten der Großraum-Bottiche fixiert werden.

Anlage zum Clinchen zweier Wände

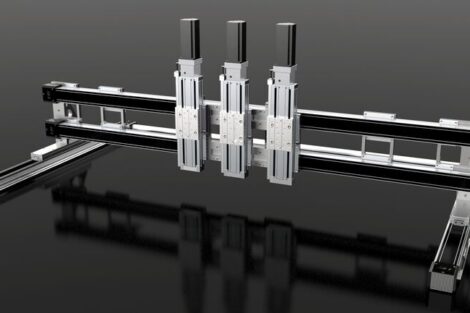

Tox Pressotechnik erarbeitete ein Anlagenkonzept, welches das Clinchen zweier Gehäusewände in einem Arbeitsgang erlaubt. Herzstück ist die Tox-Einzelpunktzange TE-CM mit dem elektromechanischen Antrieb Tox-Electricdrive in Kompaktbauform. Der C-Bügel ist für eine maximale Presskraft von 80 kN ausgelegt. Die Werkzeugöffnung beträgt maximal 73 mm und ist damit ausreichend für das Schweizer Projekt.

Der Pressantrieb EPMR ist matrizenseitig verbaut und arbeitet mit einer Nennkraft von 80 kN. Sensoren überwachen den Kraft- und Wegverlauf. Die Genauigkeit des Kraftsensors liegt bei ± 1,0 % vom Messbereichsendwert. Der Kolben des Antriebs arbeitet hochdynamisch mit einer Geschwindigkeit von bis zu 200 mm pro Sekunde. Vor jedem Setzen eines Clinch-Punkts wird die Bauteiloberfläche benetzt. Das reduziert die Reibung und schont damit die Werkzeuge und Blechoberflächen. Dafür wurde die Anlage um eine Sprüheinrichtung ergänzt.

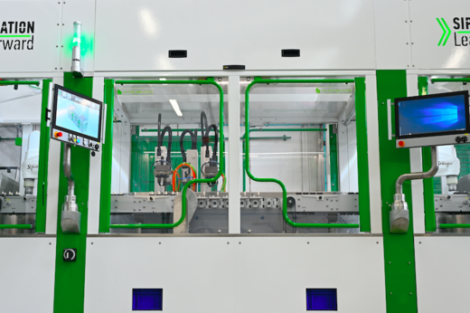

Nach dem Auflegen der drei Bleche auf den Arbeitstisch – eine Verwechslung und Fehlmontage ist dank der schablonenartigen Bauteilaufnahmen ausgeschlossen – legt der Werker die 60-Liter-Großraum-Bottiche auf. Über die Tox-Einhandsteuerung STE gibt er den Weg-geregelten Prozess frei. Die Gehäuse werden fixiert, und der Clinch-Prozess startet. Die Zange verfährt dabei auf einer X-Y-Achse, um zwei Seitenwände nacheinander mit je 15 Tox-Punkten zu bearbeiten.

Variabler Prozess

Es gibt zwei Programme: eines zum Clinchen von drei und eines von zwei Blechen pro Seite. „So können wir die Gehäuse für Spülmaschinen mit und ohne Comfort-Slide-Funktion für die Besteckschublade auf einer Anlage fertigen“, erklärt Christoph Fässler, Projektleiter Anlageplanung. Sobald der Vorgang abgeschlossen ist, öffnet die Steuerung die Bauteilspanner automatisch. Der Werker nimmt daraufhin das Gehäuse ab, bestückt den Arbeitstisch neu und legt den um 180° gedrehten Bottich wieder auf, um den Vorgang an der zweiten Seitenwand zu wiederholen. Bewegungsabläufe und Betriebsarten kann der Anwender über einen Touchscreen erstellen.

Um Fehler oder gar Verletzungen zu vermeiden, hat Tox Pressotechnik die Anlage mit mehreren Sicherheitsfeatures ausgestattet. So kontrollieren Sensoren, ob die erforderlichen Bauteile eingelegt und der Bottich aufgelegt wurden. Zugänglich ist die Anlage nur von vorne, wobei Lichtschutzgitter den Zutritt während des Prozesses überwachen. Die übrigen Seiten sind über Makrolonscheiben abgeschottet. So können die Werker den Fügevorgang gefahrlos im Blick behalten.

Die Anlage kam schlüsselfertig bei V-Zug an und musste lediglich an Strom und Druckluft angeschlossen werden. „Es lief alles problemlos ab“, erinnert sich Fässler. „Bei uns kommt es nicht auf die Maximierung des Outputs an, sondern auf die Qualität, die bei Tox Pressotechnik technisch und optisch überzeugt.“

Tox Pressotechnik GmbH & Co. KG

Riedstraße 4

88250 Weingarten

de.tox-pressotechnik.com

V-Zug AG

Industriestrasse 66

CH – 6302 Zug

www.vzug.com