Seit vielen Jahren widmet sich die Friedrich Lütze GmbH in Weinstadt erfolgreich Systemen zur Schaltschrankverdrahtung. Eine Montage-Anlage, die Aluminiumschienen mit Komponenten für die Kabelführung in Schaltschränken bestückt, verursachte jedoch immer öfter Probleme im Alltagsbetrieb. Zudem konnte die Anlage das gestiegene Auftragsvolumen nicht mehr bewältigen. Deshalb sollte sie durch ein moderneres und leistungsfähigeres Modell ersetzt werden.

Nach einer ausgiebigen Recherche nach geeigneten Anbietern entschied sich das Weinstädter Unternehmen schließlich für Minitec GmbH & Co. KG. Ausschlaggebend war laut Lütze, dass Minitec „das schlüssigste und effektivste Konzept sowie einen absolut zuverlässigen Service bot. Dies ist für uns wichtig, denn die Anlage ist das Herzstück unserer Produktion, entsprechend großen Wert legen wir auf Ausfallsicherheit und schnellen, verlässlichen Support, wenn es doch mal irgendwo klemmt.“

Auch in der Vergangenheit gab es Berührungspunkte zu den Spezialisten aus dem Schönenberg-Kübelberg. Zum einen setzt man Montagetische von Minitec ein, zum anderen ist die pfälzische Firma seit längerem selbst Kunde bei Lütze.

Geschüttelt, nicht gerührt

Die neue Anlage montiert kleine Kunststoffteilchen („Kämme“) auf Aluminiumschienen. Die so vorbereiteten Schienen kommen in Schaltschränken zum Einsatz, wo sie dann mit Elektrobaugruppen bestückt werden. Die Kämme fungieren dabei als Kabelführung.

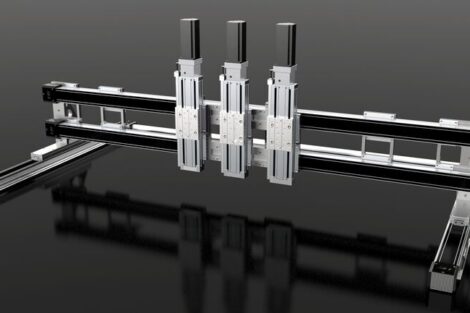

Zunächst werden die Kämme in zwei Sortiergeräte aufgeteilt. Den Startpunkt bilden dabei zwei Behälter, in denen die Teile durch Rütteln nach oben befördert und in diesem Zuge in die korrekte Position gebracht werden. Anschließend gelangen sie über den Außenrand wieder nach unten und werden über zwei parallele Linearschienen jeweils bis zu einem Treibrad gefördert. Die Treibräder werden durch einen kleinen Servo-Getriebemotor angetrieben und schieben die ankommenden Kämme immer weiter nach vorne unter sogenannte Schieber.

Diese bilden die Führung für die angetriebenen Kämme und pressen sie in einem späteren Prozessschritt auf die Schienen – auf beide Seiten der Schiene gleichzeitig. Es stehen 15 verschiedene Schienenvarianten zur Verfügung. Die Länge ist unterschiedlich und reicht von 250 bis 1100 mm (in 50 mm Schritten).

Einfache Bedienung

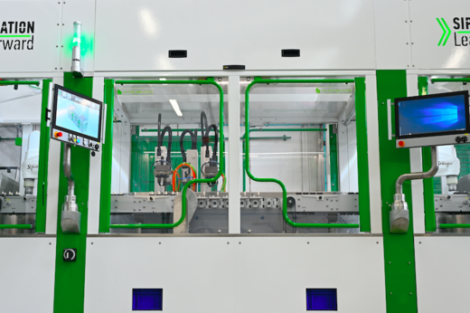

Am HMI-Bedienpanel wird zuerst die gewünschte Schienenvariante ausgewählt. Die Breite des Steges wird über ein Handrad manuell angepasst. Anschließend wird der Steg in die Maschine eingelegt und an einen verfahrbaren Längenanschlag geschoben. Dadurch wird die Schienenlänge automatisch ermittelt. Der Längenanschlag ist mit einem pneumatischen Zylinder sowie pneumatischen Klemmelementen ausgestattet, sodass die Schiene beim Anpressen ausreichend fixiert ist. Für bestimmte Schienengeometrien wird zusätzlich ein Handspanner verwendet, um ein Verrutschen der Schiene zu vermeiden.

Um den Prozess zu starten, wird ein Zwei-Hand-Taster betätigt. Die Schieber fahren vor und pressen die mitgenommenen Kämme auf die Schiene. Es fahren nur so viele Schieber vor wie die Schiene lang ist. Nach dem Pressen fahren die Schieber zurück, und die bestückte Schiene kann manuell entnommen werden.

Deutliche Steigerung der Produktivität

Nach der Abnahme der Anlage konnte sie kürzlich erfolgreich bei der Friedrich Lütze GmbH in den Produktionsbetrieb integriert werden. Dort ist man begeistert: „Die Lösung von Minitec erlaubt eine wesentlich höhere Taktzeit und Produktivität. Die Bestückung einer Schiene dauert heute gerade mal noch 26 Sekunden. Dabei gewährleistet das intelligente Konzept einen reibungslosen, sicheren Ablauf. Sogar an den Lärmschutz wurde gedacht, dafür sorgt eine spezielle Schutzeinhausung. Mit der neuen Anlage sind wir nun für unser weiteres Wachstum gewappnet.“

Minitec GmbH & Co. KG

Minitec-Allee 1

66901 Schönenberg-Kübelberg

www.minitec.de