Bislang korrigieren Mitarbeiter Formabweichungen des Turbinenschaufel-Profils nach der Fertigung manuell. Dies ist nicht nur zeitaufwendig und anstrengend, sondern auch gesundheitsgefährdend. Denn beim Schleifen von hochtemperaturfesten Turbinenschaufeln aus Nickel-Basis-Legierungen entstehen krebserregende Stäube. Eine Roboterlösung soll daher die Gesundheitsbelastung minimieren sowie Wirtschaftlichkeit und Prozessstabilität steigern.

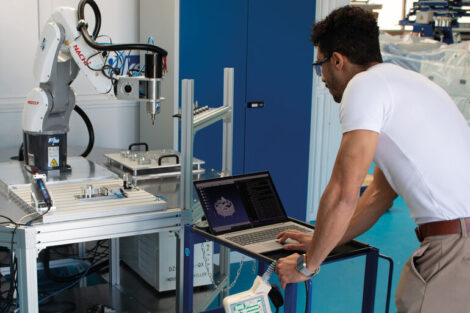

Die Komplexität einer adaptiven Bearbeitung erfordert allerdings eine schnelle Erfassung der Ist-Geometrie und eine zuverlässige Analyse von Schaufellage und Formabweichungen zur Soll-Geometrie. Zudem galt es, die 6-achsigen Fertigungsbahnen automatisiert zu erstellen. Carl Zeiss Optotechnik steuerte dazu optische 3D-Messtechnik bei, während ModuleWorks eine CAM-Software zur Programmierung und anschließenden präzisen, mannlosen Bearbeitung lieferte. Das Fraunhofer IPT unterstützte mit anspruchsvollen Schleifprozess- und Korrekturalgorithmen.

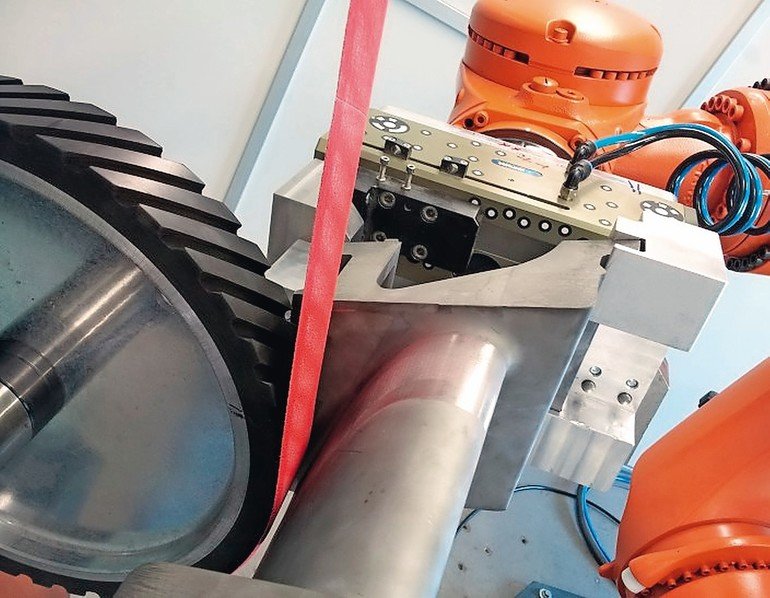

Ein Kuka-Industrieroboter bringt das Bauteil zunächst an ein 3D-Messsystem von Carl Zeiss Optotechnik. Anschließend führt er die Schaufel zum Schleifen an die Freiband- und Kontaktrollenschleifmaschine FKS 250/450 von SHL. Die Robotersteuerung regelt den Schleifprozess über die Stellgrößen Band- und Vorschubgeschwindigkeit sowie Anpressdruck. Die Vermessung des Bauteils geschieht mittels Streifenlichtprojektion. Dabei entstehen dreidimensionale Abbildungen durch Aufnahmen aus mehreren Richtungen. In der Software werden die 3D-Punktewolken automatisiert zusammengesetzt und mit dem CAD-Modell der Schaufel verglichen.

Um die Formgenauigkeit der Turbinenschaufel zu erfüllen, entwickelte Moduleworks eine zugeschnittene CAM-Lösung. Eine wichtige Komponente der CAM-Software ist die Kollisionskontrolle. Diese berücksichtigt die Geometrie der Druckscheibe und des Schleifbandes bereits bei der Bahnplanung.

Durch die Kombination aus Roboterzelle, CAM-Technologie, 3D-Messtechnik und Prozesstechnologie ist es den TurboERAS-Beteiligten erstmals gelungen, die Voraussetzung für eine robotergestützte, adaptive Schleifbearbeitung von Turbinenschaufeln zu schaffen. Ein Konzept für die industrielle Anwendung hat SHL bereits entworfen.

SHL AG